Das Verständnis der Rolle von Bremsleitungen für die Fahrzeugsicherheit

Die entscheidende Funktion der Bremsleitung in hydraulischen Bremssystemen

Die Bremsleitungen sind im Wesentlichen dafür verantwortlich, den Druck im hydraulischen Bremssystem weiterzuleiten – vom Hauptbremszylinder bis hin zu den Bremszangen, wo die Wirkung entsteht. Wenn das Bremspedal betätigt wird, strömt Hydraulikflüssigkeit unter hohem Druck – manchmal über 1.500 PSI gemäß SAE-Normen – durch diese verstärkten Gummileitungen oder Stahlleitungen. Dadurch werden die Bremsbeläge gegen die Bremsscheiben gedrückt, was Reibung erzeugt und die Bewegungsenergie in Wärme umwandelt. Wenn ein Teil dieses Schlauchsystems beschädigt oder abgenutzt ist, sinkt die Bremskraft laut Studien um 18 bis 32 Prozent, wie Ponemon 2023 berichtete. Eine solche Verringerung führt zu längeren Bremswegen und erhöht das Sicherheitsrisiko für Fahrer im Straßenverkehr.

Sicherheitsfolgen ausgefallener Bremsleitungen und Fallbeispiele aus der Praxis

Abgenutzte Bremsleitungen führen oft zu schwerwiegenden Bremsproblemen, die auf der Straße gefährlich sein können. Bei der Auswertung von Unfallberichten des vergangenen Jahres, die etwa 1.200 Nutzfahrzeuge umfassen, wiesen nahezu die Hälfte Probleme mit ihren Bremsleitungen auf, entweder durch Risse oder Quellung sowie Leckage von Bremsflüssigkeit. Es gab sogar ein reales Beispiel, bei dem ein Motorradfahrer plötzlich einen Bruch in seinem Gummischlauch erlitt, während er versuchte, schnell zu bremsen. Dies führte zu einer spürbaren Verzögerung bei der Druckaufbauzeit der Bremse und verlängerte den Bremsweg um etwa 6,7 Meter bei einer Geschwindigkeit von rund 96 km/h. Nach Beobachtungen von Mechanikern in Werkstätten halten sich Bremschläuche, die den SAE J1401-Normvorgaben entsprechen, im Laufe der Zeit deutlich besser als günstigere Modelle, die diese Standards nicht erfüllen. Der Unterschied in der Zuverlässigkeit ist ebenfalls erheblich.

SAE J1401-Norm für hydraulische Bremsleitungen und Konformitätsrichtlinien

Die SAE J1401-Norm legt strenge Prüfprotokolle für die Haltbarkeit von Bremsleitungen fest:

| Konformitätsaspekt | Testmethode | Schwellenwert |

|---|---|---|

| Berstdruckfestigkeit | Hydraulischer Druckstoß | 4.000 PSI |

| Temperaturbeständigkeit | -40 °F bis 257 °F Zyklen | Keine Risse oder Verformungen |

| Flexibilität | mehr als 100.000 Biegezyklen | 5 % Ausdehnung |

Die Hersteller müssen auch Ozonbeständigkeits- und Kaltbiegeprüfungen durchführen, um die Leistung unter 15+ Jahre umweltbelastung sicherzustellen. Die Validierung durch unabhängige, zertifizierte Labore ist weiterhin entscheidend für die Einhaltung von OEM- und Aftermarket-Vorschriften.

Gummi- vs. Geflecht-Edelstahl-Bremsleitungen: Leistung und Anwendungsfälle

Standard-Gummi-Bremsleitungen: Haltbarkeit, Kosten und OEM-Anwendungen

Die meisten Autos werden ab Werk mit EPDM-Gummischläuchen ausgeliefert, und etwa acht von zehn Personenkraftwagen verwenden diese Art, da sie sich leicht biegen lassen und nicht die Bank sprengen. Diese Schläuche erfüllen die SAE-J1401-Norm, was bedeutet, dass sie Druckspitzen von bis zu etwa 2500 psi standhalten und auch bei Temperaturen unter dem Gefrierpunkt oder über dem Siedepunkt gut funktionieren. Normalerweise halten diese Schläuche zwischen sechs und acht Jahren, bevor sie ersetzt werden müssen, doch in Gebieten mit häufigem Streusalzeinsatz oder starker Sonneneinstrahlung wird die Haltbarkeit beeinträchtigt. Studien zeigen, dass EPDM unter solchen Bedingungen etwa 27 Prozent schneller altert als die hochwertigeren geflochtenen Alternativen, die viele Mechaniker für raue Umgebungen empfehlen.

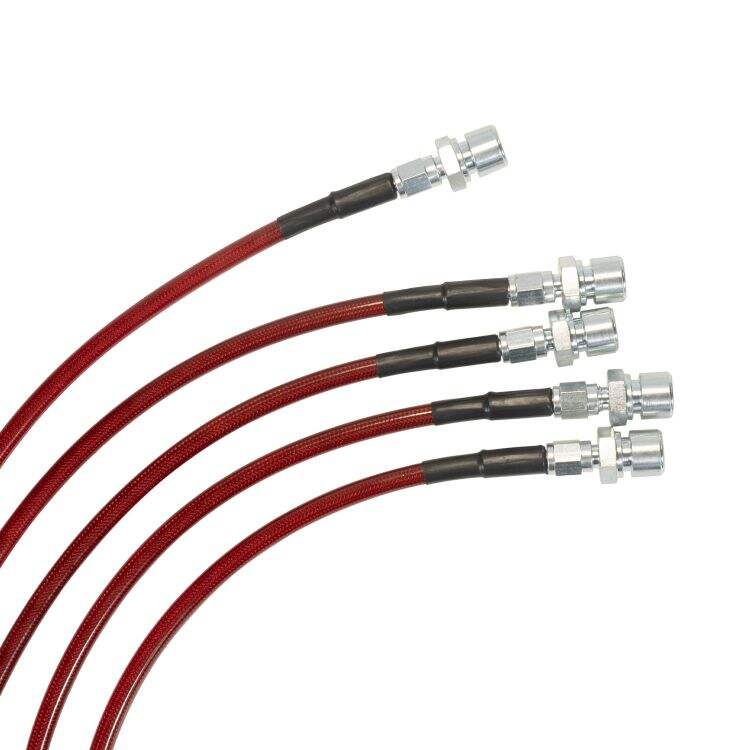

Geflochtene Edelstahl-Bremsleitungen: Leistungsvorteile und Einsatz bei Motorrädern

Geflochtene Edelstahlschläuche verfügen über einen PTFE-Innenkern, der mit einem luftfahrttauglichen 304-Edelstahlgewebe ummantelt ist, wodurch die Volumenausdehnung unter hohem Druck um 15 % reduziert wird. Zu den Hauptvorteilen gehören:

- 38 % höhere Zugfestigkeit im Vergleich zu OEM-Gummi (3.800 psi vs. 2.750 psi)

- Minimale Verformung (0,02 mm) bei extremen Motorrad-Neigungswinkeln

- 62 % längere Lebensdauer in Umgebungen mit starker Vibration wie Offroad-Trucks

Diese Eigenschaften machen geflochtene Schläuche laut dem Bericht Hydraulic Component Trends 2024 zur bevorzugten Wahl für 92 % der Leistungsmotorräder und 74 % der Motorsportfahrzeuge.

Leistungsunterschiede unter Hochdruckbedingungen

Während einer Vollbremsung (1.200–1.500 psi) dehnen sich geflochtene Schläuche im Durchmesser nur um 0,5 % aus, während Gummischläuche um 3,2 % expandieren (SAE J2494-2). Dies führt zu messbaren Verbesserungen:

| Metrische | Gummischlauch | Geflochtenen Schlauch |

|---|---|---|

| Pedalweg-Zunahme | 12–15 mm | 3–5 mm |

| Druckverlust | 8–10% | 1.5–2% |

| Reaktionsverzögerung | 0,2 Sek. | 0,05 Sek |

Sind Aftermarket-Edelstahlflexschläuche sicherer als OEM-Gummischläuche? Entlarvung des Mythos

Die National Highway Traffic Safety Administration (NHTSA 2019) fand keinen signifikanten Sicherheitsunterschied zwischen gut gewarteten OEM-Gummischläuchen (Ausfallrate: 0,0032 %) und den DOT-konformen Edelstahlflexschläuchen (Ausfallrate: 0,0029 %). Obwohl Edelstahlflexschläuche unter extremen Bedingungen überlegen sind, gehen 41 % der Ausfälle auf falsche Montage zurück – beispielsweise falsches Drehmoment an Banjo-Schrauben (AutoCare Association 2022).

Wichtige Spezifikationen zur Auswahl des richtigen Bremsenschlauchs

Kompatibilität der Bremsflüssigkeit und Anforderungen an das Schlauchmaterial

Die Materialverträglichkeit mit Bremsflüssigkeit ist entscheidend. EPDM-Gummi ist mit glykolbasierten Bremsflüssigkeiten DOT 3 und DOT 4 kompatibel, während silikonbasiertes DOT 5 PTFE-ummantelte Schläuche erfordert, um Quellen zu verhindern. Der SAE J1401-Standard schreibt eine Eintauchprüfung in Bremsflüssigkeit bei 212 °F über 120 Stunden vor, wobei der Zugfestigkeitsverlust maximal 40 % betragen darf (FMVSS 106).

| Material | Verträgliche Flüssigkeiten | Maximale Temperaturbeständigkeit | Berstdruck-Grenzwert |

|---|---|---|---|

| EPDM Gummi | DOT 3, DOT 4 | 250 °F | 3.000 PSI |

| PTFE-Auskleidung | DOT 5 | 300°F | 4.500 psi |

Leistungsmerkmale: Berstdruck, Zugfestigkeit und Volumenausdehnung

Alle Bremsleitungen müssen den Mindestberstdruck von 4.000 psi gemäß FMVSS 106 übertreffen, wobei leistungsstarke Varianten bis zu 6.000 psi erreichen. Die Volumenausdehnung ist auf 4,5 ml/m bei 1.450 psi nach SAE J1401 begrenzt, um ein weiches Pedalgefühl zu vermeiden. Bei Hochleistungsanwendungen gewährleistet eine Zugfestigkeit von über 2.500 lbf die strukturelle Integrität während aggressiven Bremsens.

Toleranzen für Innendurchmesser und Außendurchmesser und deren Einfluss auf die Durchflusseffizienz

Präzise Toleranzen (±0,010") verhindern Strömungsengpässe, die den Pedalkraftaufwand um 15–20 % erhöhen. Überdimensionierte Innendurchmesser (3/16") verringern die Fluidgeschwindigkeit und verzögern die Kolbenreaktion, während unterdimensionierte Leitungen Druckspitzen verstärken. Seriensysteme erfordern Durchflussraten von 0,5–1,2 Gallonen pro Minute, die nur durch Einhaltung der SAE J2494-Richtlinien für Durchmesser erreichbar sind.

Flexibilität und Bewegungsaufnahme in dynamischen Bremssystemen

Optimale Schläuche biegen sich wiederholt um 180°, ohne zu knicken – eine Voraussetzung für Motorräder mit mehr als 5,9" Federweg. Der SAE J1401-Kaltbiegetest unterzieht die Schläuche 72 Stunden lang einer Temperatur von -40 °F und erfordert eine Erhöhung der Biegekraft um 10 %. Eine schlechte Verlegung mit weniger als 1,25" Abstand zu beweglichen Teilen verursacht 23 % der vorzeitigen Ausfälle (NHTSA 2022).

Fahrzeugspezifische Kompatibilität: Abstimmung auf Marke, Modell und ABS-Anforderungen

Grundlagen der OEM-Engineering-Toleranzen und werkseitigen Spezifikationen

Hersteller entwickeln Bremsleitungen nach exakten hydraulischen, thermischen und räumlichen Vorgaben. Eine Studie aus dem Jahr 2024 ergab, dass 92 % der Bremsausfälle bei modifizierten Fahrzeugen auf inkompatible Schlauchlängen oder -anschlüsse zurückzuführen sind. Der korrekte Abstand zu Federung und ABS-Komponenten ist entscheidend – bereits Abweichungen von nur 2 mm können zu vorzeitigem Verschleiß führen.

Sicherstellung der Kompatibilität mit Marke, Modell, Baujahr und ABS-Integration

ABS-Systeme benötigen heutzutage eine sehr genaue Kontrolle darüber, wie stark sie sich unter Druck ausdehnen (weniger als ein Viertel Prozent bei etwa 2900 psi), damit sie den Druck präzise regulieren können. Nehmen wir als Beispiel die BMW R1250 GS: Sie benötigt diese dreilagigen PTFE-Schläuche aufgrund der starken Vibrationen beim Fahren über unebenes Gelände. Bei schweren Lastkraftwagen sieht die Situation jedoch ganz anders aus – die meisten Mechaniker würden sagen, dass ein Stahlflex-Verstärkung praktisch zwingend erforderlich ist. Wer darüber nachdenkt, auf ein ABS-System umzusteigen, das mit ADAS kompatibel ist, sollte zuerst prüfen, ob es den SAE J2494-2-Normen entspricht. Das stellt sicher, dass alles reibungslos mit den Funktionen der elektronischen Stabilitätskontrolle zusammenarbeitet.

Anwendung bei Autos, Motorrädern, Lastkraftwagen und Anhängern

Die meisten Personenkraftwagen verwenden Schläuche mit einem Durchmesser von 3/16 Zoll, die einem Druck von etwa 1800 psi standhalten können, doch leistungsstarke Motorräder erfordern dickere Viertelzoll-Leitungen, die über 3000 psi aushalten. Auch Anhänger bringen eigene Herausforderungen mit sich. Laut Daten von Airstream gehen fast vier von zehn Bremsproblemen bei gezogenen Fahrzeugen auf Gummi-Schläuche zurück, die durch Korrosion durch Streusalz und ständige UV-Bestrahlung im Freien beschädigt wurden. Gehen Sie nicht davon aus, dass eine Größe für alle Anwendungen passt, wenn es um diese Komponenten geht. Die Spezifikationen variieren tatsächlich je nach Fahrzeugmarke und -modell erheblich. Betrachten Sie beispielsweise den Ford F-150 mit modellspezifischen Antiblockiersystemen im Vergleich zum Honda Gold Wing, bei dem die Vorder- und Hinterradbremse elektronisch auf völlig andere Weise miteinander verknüpft sind. Prüfen Sie stets, was der Hersteller für jede spezielle Anwendung empfiehlt.

Wichtige Konformitätsprüfungen

| Fahrzeugtyp | Mindestreißdruck | Temperaturbereich | Übliche Längentoleranz |

|---|---|---|---|

| Fahrzeuge | 1.800 psi | -40 °C bis 120 °C | ±0,5" OEM-Spezifikation |

| Motorräder | 3.200 psi | -50 °C bis 150 °C | ±0,25" kritisch |

| Anhängern | 2.400 psi | -30°C bis 90°C | ±1" maximal |

Installation, Prüfung und Langzeitzuverlässigkeit von Bremsleitungen

Korrekte Länge, Anschlüsse und Montagehalterungen für sichere Installation

Die richtige Schlauchlänge ist tatsächlich ziemlich wichtig, da sie sonst die Bewegung der Federung behindern und mit allen möglichen Teilen des Fahrwerks kollidieren können. Die meisten Werkstätten verwenden heutzutage noch immer montagegerechte Halterungen im Original-Stil, die mit diesen kleinen Drehmomentanzeigemarkierungen ausgestattet sind. Diese machen beim Zusammenbau wirklich einen Unterschied, da sie verhindern, dass die Schläuche verdreht werden – was niemand möchte. Ein großes Problem entsteht jedoch durch das Mischen verschiedener Maßsysteme. Wir haben bereits zahlreiche Fälle gesehen, in denen jemand eine metrische Armatur verwendet hat, nur um später festzustellen, dass sie nicht zu seinem imperialen System passt. Diese Inkompatibilität führt zu Problemen bei den Dichtungen und kann den hydraulischen Druck in einigen Fällen um etwa 30 % senken. Für alle, die mit solchen Arbeiten befasst sind, ist der Einsatz eines hochwertigen Flare-Mutterschlüssels und die sorgfältige Anwendung des vorgeschriebenen Drehmomens von etwa 15 bis 25 Newtonmeter entscheidend, um sicherzustellen, dass die Armaturen rund bleiben und nicht verformt werden.

Häufige Installationsfehler, die zu vorzeitigem Ausfall führen

Falsche Verlegung verursacht 42 % der frühen Schlauchschäden (NHTSA 2022), insbesondere in der Nähe von scharfen Kanten oder Wärmequellen. Übermäßiges Anziehen beschädigt die internen Verstärkungsschichten, während unzureichendes Anzugsmoment Leckagen begünstigt. Eine aktuelle Studie ergab, dass 68 % der Heimwerker-Installationen die von der SAE empfohlene Verdrehgrenze von 15 Grad überschritten, wodurch der Verschleiß an den Anschlussstellen beschleunigt wird.

Prüfverfahren: Kaltbiegeprüfung, Ozonbeständigkeit und Umweltbeständigkeit

Die Nachinstallationserfassung umfasst drei Hauptprüfungen:

| Prüfung | Standard | Annahmekriterien |

|---|---|---|

| Kaltbiegeprüfung (-40 °C) | SAE J1401 Anhang B | Keine Risse nach 24 Stunden Biegezyklen |

| Ozonbeständigkeit | ASTM D518 | 10 % Oberflächenschädigung bei 50 ppbm |

| BURST DRUCK | FMVSS 106 | 4.000 psi (Hydrauliksysteme) |

Schläuche, die gemäß diesen Protokollen validiert wurden, weisen eine volumetrische Ausdehnung von 0,25 % unter Belastungen von 1.500 psi auf, wodurch ein gleichmäßiges Bremspedalgefühl gewährleistet wird.

Langzeitzuverlässigkeit unter extremen Temperaturen und Schwingungsbelastung

EPDM-Kautschuk von guter Qualität funktioniert über einen weiten Temperaturbereich hinweg gut, bleibt auch bei -40 Grad Celsius flexibel und wird erst bei etwa 120 Grad spröde. Für Situationen, in denen plötzliche Temperaturanstiege auftreten können, sind PTFE-ummantelte Edelstahl-Schläuche in der Lage, kurzzeitige Temperaturspitzen von bis zu etwa 260 Grad Celsius zu verkraften, bevor sie ausfallen. Bei der Vibrationssicherheit, die besonders für Motorradanwendungen entscheidend ist, müssen Hersteller sicherstellen, dass ihre Schläuche eine geflochtene Ummantelung besitzen, die eine Zugfestigkeit von mindestens 50 Kilonewton erreicht oder überschreitet. Laut Feldtests behalten die meisten Schläuche nach korrekter Installation und wenn sie vor direkter Sonneneinstrahlung sowie materialangreifenden Chemikalien geschützt sind, nach durchschnittlich rund 100.000 Kilometern Fahrleistung etwa 95 Prozent ihrer ursprünglichen Berstdruckfestigkeit bei.

FAQ

Was sind Bremsleitungen und welche Rolle spielen sie für die Fahrzeugsicherheit?

Bremsleitungen übertragen den hydraulischen Druck vom Hauptbremszylinder zu den Bremssätteln, wodurch die Bremsbeläge Reibung mit den Bremsscheiben erzeugen können, was für das Anhalten des Fahrzeugs unerlässlich ist. Beschädigte Leitungen können die Bremskraft erheblich verringern, den Bremsweg verlängern und die Sicherheit beeinträchtigen.

Was ist der Unterschied zwischen Gummi- und geflochtenen Edelstahl-Bremsleitungen?

Gummi-Bremsleitungen sind bei Alltagsfahrzeugen üblich und kostengünstig, verschleißen aber unter rauen Bedingungen schneller. Geflochtene Edelstahl-Bremsleitungen bieten bessere Leistung, höhere Zugfestigkeit und längere Lebensdauer, weshalb sie bei Hochleistungs- oder Offroad-Fahrzeugen bevorzugt werden.

Wie stelle ich sicher, dass ich die richtige Bremsleitung für mein Fahrzeug verwende?

Konsultieren Sie die werkseitigen Spezifikationen Ihres Fahrzeugs bezüglich der korrekten Schlauchlänge, des Materials und der Einhaltung von Standards wie SAE J1401. Stellen Sie die Kompatibilität mit Marke, Modell und ABS-Anforderungen Ihres Fahrzeugs sicher, insbesondere bei Umbauten.

Inhaltsverzeichnis

- Das Verständnis der Rolle von Bremsleitungen für die Fahrzeugsicherheit

- Gummi- vs. Geflecht-Edelstahl-Bremsleitungen: Leistung und Anwendungsfälle

-

Wichtige Spezifikationen zur Auswahl des richtigen Bremsenschlauchs

- Kompatibilität der Bremsflüssigkeit und Anforderungen an das Schlauchmaterial

- Leistungsmerkmale: Berstdruck, Zugfestigkeit und Volumenausdehnung

- Toleranzen für Innendurchmesser und Außendurchmesser und deren Einfluss auf die Durchflusseffizienz

- Flexibilität und Bewegungsaufnahme in dynamischen Bremssystemen

- Fahrzeugspezifische Kompatibilität: Abstimmung auf Marke, Modell und ABS-Anforderungen

- Installation, Prüfung und Langzeitzuverlässigkeit von Bremsleitungen

- FAQ