Понимание роли тормозных шлангов в обеспечении безопасности транспортного средства

Ключевая функция тормозного шланга в гидравлических тормозных системах

Тормозные шланги, по сути, передают давление по всей гидравлической тормозной системе, направляя его от главного цилиндра к суппортам, где происходит основное действие. Нажатие на педаль тормоза заставляет гидравлическую жидкость устремляться через эти армированные резиновые или стальные линии под очень высоким давлением — иногда более 1500 фунтов на квадратный дюйм, согласно стандартам SAE. Это заставляет тормозные колодки прижиматься к дискам, создавая трение и преобразуя кинетическую энергию движения в тепло. Если какая-либо часть этой системы шлангов повреждена или изношена, исследования показывают, что эффективность торможения снижается на 18–32 процента, как сообщалось Ponemon в 2023 году. Такое снижение означает увеличение тормозного пути и реальные риски для безопасности водителей на дороге.

Последствия для безопасности при выходе тормозных шлангов из строя и примеры из реальной практики

Изношенные тормозные шланги часто приводят к серьезным неисправностям тормозной системы, что может быть опасно на дороге. Анализируя отчеты о ДТП за прошлый год с участием около 1200 коммерческих автомобилей, почти половина имела проблемы с тормозными магистралями — трещины, вздутия и утечки тормозной жидкости. Был даже реальный случай, когда у мотоциклиста произошел внезапный разрыв резинового шланга при попытке экстренного торможения. Это вызвало заметную задержку в нарастании давления в тормозной системе, увеличив тормозной путь примерно на 6,7 метра при скорости около 97 км/ч (60 миль/ч). Согласно наблюдениям механиков из автосервисов, тормозные шланги, соответствующие стандарту SAE J1401, значительно лучше сохраняют свои свойства со временем по сравнению с более дешевыми аналогами, не соответствующими этим требованиям. Разница в надежности весьма существенна.

Стандарт SAE J1401 для гидравлических тормозных шлангов и контрольные показатели соответствия

Стандарт SAE J1401 устанавливает строгие протоколы испытаний на долговечность тормозных шлангов:

| Аспект соответствия | Метод испытания | Порог |

|---|---|---|

| Прочность на разрыв | Гидравлический скачок давления | 4 000 PSI |

| Устойчивость к температуре | циклы от -40 °F до 257 °F | Отсутствие трещин и деформаций |

| Гибкость | более 100 000 циклов изгиба | расширение на 5% |

Производители также должны проводить испытания на устойчивость к озону и изгиб при низких температурах для обеспечения работоспособности при 15+ лет воздействии окружающей среды. Подтверждение со стороны независимых лабораторий имеет важнейшее значение для соответствия требованиям OEM и рынка послепродажного обслуживания.

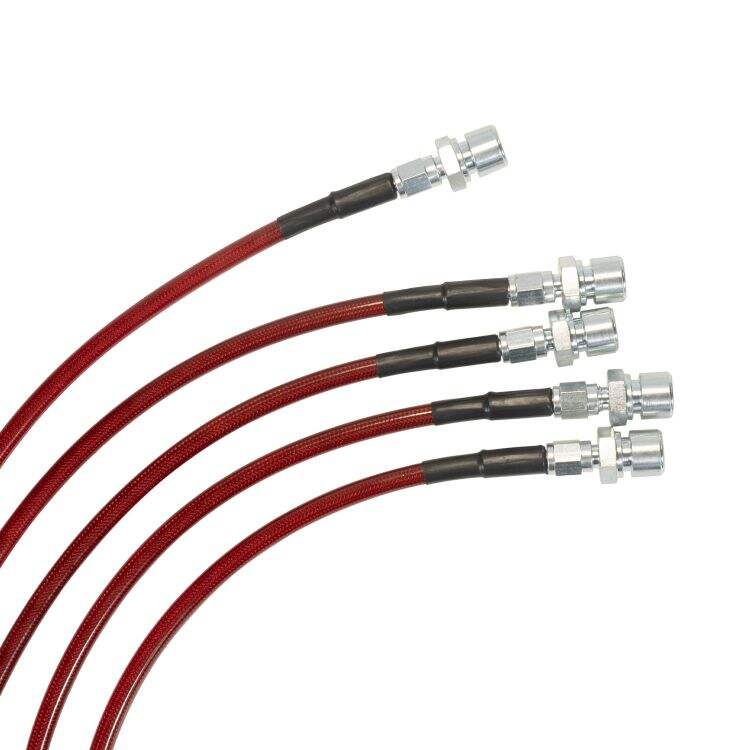

Резиновые и оплетенные тормозные шланги из нержавеющей стали: производительность и области применения

Стандартные резиновые тормозные шланги: долговечность, стоимость и применение на заводе-изготовителе

Большинство автомобилей поставляются с резиновыми шлангами из EPDM прямо с завода, и примерно восемь из десяти легковых автомобилей используют этот тип, поскольку они легко гнутся и не отличаются высокой стоимостью. Эти шланги соответствуют стандарту SAE J1401, что означает, что они выдерживают давление до около 2500 psi и хорошо работают как при температурах ниже точки замерзания, так и выше точки кипения. Обычно эти шланги служат от шести до восьми лет, прежде чем потребуется их замена, но ситуация усложняется в районах, где часто используется дорожная соль или наблюдается сильное воздействие солнечных лучей. Исследования показывают, что в таких условиях EPDM разрушается примерно на 27 процентов быстрее, чем более дорогие оплетённые варианты, которые многие механики рекомендуют для суровых условий эксплуатации.

Тормозные шланги из нержавеющей стали с оплёткой: преимущества производительности и использование на мотоциклах

Шланги из нержавеющей стали с оплёткой имеют внутреннее ядро из ПТФЭ, обёрнутое в аэрокосмическую сетку из нержавеющей стали марки 304, что снижает объёмное расширение на 15 % при высоком давлении. Ключевые преимущества включают:

- на 38 % выше прочность на растяжение чем оригинальная резина (3800 фунтов на кв. дюйм против 2750 фунтов на кв. дюйм)

- Минимальное отклонение (0,02 мм) при экстремальных углах наклона мотоцикла

- срок службы на 62 % дольше в условиях сильной вибрации, например, у внедорожных грузовиков

Благодаря этим характеристикам армированные шланги являются предпочтительным выбором для 92 % спортивных мотоциклов и 74 % автомобилей автоспорта согласно данным исследования «Тенденции гидравлических компонентов 2024».

Различия в производительности при высоком давлении

При экстренном торможении (1200–1500 фунтов на кв. дюйм) армированные шланги расширяются по диаметру всего на 0,5 % против 3,2 % у резиновых (SAE J2494-2). Это приводит к измеримым улучшениям:

| Метрический | Резиновый шланг | Плетеного шланга |

|---|---|---|

| Увеличение хода педали | 12–15 мм | 3–5 мм |

| Потеря давления | 8–10% | 1.5–2% |

| Задержка отклика | 0,2 сек | 0,05 сек |

Более безопасны ли армированные шланги по сравнению с резиновыми оригинальными? Разоблачаем миф

Национальная администрация безопасности дорожного движения (NHTSA, 2019) не выявила существенной разницы в безопасности между хорошо обслуживаемыми оригинальными резиновыми шлангами (частота отказов: 0,0032%) и соответствующими стандарту DOT армированными шлангами (частота отказов: 0,0029%). Хотя армированные шланги превосходны в экстремальных условиях, неправильный монтаж — например, неверный момент затяжки штуцера — является причиной 41% отказов (Ассоциация AutoCare, 2022).

Ключевые технические характеристики для выбора правильного тормозного шланга

Совместимость тормозной жидкости и требования к материалу шланга

Совместимость материала с тормозной жидкостью имеет критическое значение. Резина EPDM совместима с гликолевыми жидкостями DOT 3 и DOT 4, тогда как силиконовая жидкость DOT 5 требует шлангов с внутренним слоем из ПТФЭ, чтобы предотвратить набухание. Стандарт SAE J1401 предусматривает испытание погружением в тормозную жидкость при температуре 212°F в течение 120 часов с допустимой потерей прочности на растяжение не более чем на 40% (FMVSS 106).

| Материал | Совместимые жидкости | Максимальная термостойкость | Порог прочности на разрыв |

|---|---|---|---|

| Резина EPDM | DOT 3, DOT 4 | 250°F | 3 000 PSI |

| С покрытием из ПТФЭ | DOT 5 | 300°F | 4500 psi |

Технические характеристики: Прочность на разрыв, прочность на растяжение и объёмное расширение

Все тормозные шланги должны превышать минимальную прочность на разрыв по стандарту FMVSS 106, составляющую 4000 psi; у высокопроизводительных вариантов этот показатель достигает 6000 psi. Объёмное расширение ограничено значением 4,5 мл/м при давлении 1450 psi в соответствии с SAE J1401, чтобы избежать «ватного» ощущения педали. Для спортивного применения прочность на растяжение свыше 2500 lbf обеспечивает структурную целостность во время интенсивного торможения.

Допуски внутреннего и внешнего диаметров и их влияние на эффективность потока

Точные допуски (±0,010") предотвращают ограничение потока, которое увеличивает усилие на педали на 15–20%. Увеличенные внутренние диаметры (3/16") снижают скорость жидкости и замедляют срабатывание суппорта, тогда как шланги с меньшим диаметром усиливают скачки давления. Системы OEM требуют расхода жидкости 0,5–1,2 галлона в минуту, что возможно только при соблюдении рекомендаций SAE J2494 по диаметрам.

Гибкость и компенсация перемещений в динамических тормозных системах

Оптимальные шланги многократно изгибаются на 180° без перегибов — это необходимо для мотоциклов с ходом подвески более 5,9 дюйма. Испытание по стандарту SAE J1401 на холодный изгиб подвергает шланги воздействию температуры -40°F в течение 72 часов, требуя увеличения усилия изгиба на 10%. Неправильная прокладка с зазором менее 1,25 дюйма от движущихся частей вызывает 23% преждевременных поломок (NHTSA 2022).

Совместимость с конкретным транспортным средством: соответствие марке, модели и требованиям ABS

Понимание допусков инженерных решений OEM и заводских спецификаций

Производители разрабатывают тормозные шланги с точными гидравлическими, тепловыми и пространственными характеристиками. Исследование 2024 года показало, что 92% отказов тормозов в модифицированных транспортных средствах вызваны несовместимой длиной шлангов или фитингами. Важно обеспечить правильный зазор с элементами подвески и ABS — отклонения всего в 2 мм могут привести к ускоренному износу.

Обеспечение совместимости с маркой, моделью, годом выпуска и интеграцией ABS

Современные системы ABS требуют строгого контроля степени расширения при повышении давления (менее чем на четверть процента при около 2900 psi), чтобы точно регулировать давление. Возьмём, к примеру, BMW R1250 GS — для неё требуются трёхслойные шланги из ПТФЭ из-за сильной вибрации при движении по пересечённой местности. С грузовикам повышенной проходимости ситуация совсем иная: большинство механиков скажут вам, что армирование стальной оплёткой практически обязательно для них. Каждый, кто планирует переход на систему ABS, совместимую с ADAS, должен в первую очередь проверить, соответствует ли она стандарту SAE J2494-2. Именно это гарантирует корректную совместную работу со средствами электронного контроля устойчивости.

Применение в автомобилях, мотоциклах, грузовиках и прицепах

Большинство легковых автомобилей используют шланги диаметром 3/16 дюйма, выдерживающие давление около 1800 psi, однако для мотоциклов повышенной производительности требуются более толстые линии диаметром четверть дюйма, способные выдерживать давление свыше 3000 psi. Прицепы создают собственные проблемы. Согласно данным компании Airstream, почти в четырех из десяти случаев неисправности тормозов в прицепах возникают из-за разрушения резиновых шлангов вследствие коррозии от дорожной соли и постоянного воздействия ультрафиолета на открытом воздухе. Не стоит считать, что для этих компонентов подойдет универсальный размер. Характеристики действительно различаются в зависимости от марки и модели. Возьмем, к примеру, Ford F-150, оснащенный системой антиблокировки тормозов, специфичной для модели, и Honda Gold Wing, в котором передние и задние тормоза электронно связаны совершенно иным способом. Всегда проверяйте рекомендации производителя для каждого конкретного случая.

Основные проверки соответствия

| Тип транспортного средства | Минимальное давление разрыва | Диапазон температур | Типичное отклонение по длине |

|---|---|---|---|

| Седаны | 1,800 psi | -40°С до 120°С | ±0,5" по спецификации OEM |

| Мотоциклы | 3,200 psi | -50°C до 150°C | ±0,25" критично |

| Прицепов | 2,400 psi | -30°C до 90°C | ±1" максимум |

Установка, испытание и долгосрочная надежность тормозных шлангов

Правильная длина, фитинги и крепежные скобы для надежной установки

Правильный выбор длины шланга на самом деле очень важен, потому что в противном случае они просто мешают перемещению подвески и задевают различные детали на шасси. В большинстве мастерских до сих пор используются крепёжные кронштейны заводского типа, оснащённые небольшими метками индикатора крутящего момента. Эти метки действительно играют важную роль при сборке, поскольку предотвращают перекручивание шлангов, чего никто не хочет. Серьёзные проблемы возникают из-за смешивания различных систем измерений. Мы видели немало случаев, когда использовалось метрическое соединение, которое потом не совпадало с дюймовой системой. Такое несоответствие вызывает проблемы с уплотнениями и может привести к падению гидравлического давления примерно на 30% в некоторых ситуациях. Для всех, кто работает с этим оборудованием, рекомендуется использовать качественный ключ для развальцованных гаек и обязательно затягивать все соединения в пределах стандартного диапазона — примерно от 15 до 25 Н·м, чтобы соединения оставались круглыми, а не деформировались.

Распространенные ошибки установки, приводящие к преждевременному выходу из строя

Неправильная прокладка является причиной 42% ранних повреждений шлангов (NHTSA 2022), особенно вблизи острых кромок или источников тепла. Перетяжка повреждает внутренние армирующие слои, а недостаточное усилие затяжки создает риск утечек. Недавнее исследование показало, что 68% установок, выполненных своими силами, превысили рекомендованный SAE предел скручивания в 15 градусов, что ускоряет износ в точках соединения.

Методы испытаний: испытание на изгиб при низкой температуре, стойкость к озону и эксплуатационная долговечность

Проверка после установки включает три основных испытания:

| Испытание | Стандарт | Критерий прохождения теста |

|---|---|---|

| Испытание на изгиб при низкой температуре (-40°C) | SAE J1401 Приложение B | Отсутствие трещин после 24 часов циклов изгиба |

| Сопротивление озону | ASTM D518 | 10% деградации поверхности при 50 ppm |

| ДЕРЖАЩЕЕ ДАВЛЕНИЕ | FMVSS 106 | 4000 psi (гидравлические системы) |

Шланги, прошедшие проверку по этим протоколам, обеспечивают объемное расширение на уровне 0,25% под нагрузкой 1500 psi, что гарантирует стабильное ощущение педали.

Долгосрочная надежность в условиях экстремальных температур и вибрационных нагрузок

EPDM-резина хорошего качества хорошо работает в широком диапазоне температур, сохраняя гибкость даже при -40 градусах Цельсия и не становясь хрупкой до достижения примерно 120 градусов. В ситуациях, когда возможны внезапные повышения температуры, шланги из нержавеющей стали с фторопластовым покрытием могут выдерживать кратковременные всплески температуры до около 260 градусов Цельсия, прежде чем начнут выходить из строя. Говоря об устойчивости к вибрациям, что особенно важно для мотоциклетных применений, производителям необходимо обеспечить, чтобы их шланги имели оплетку, соответствующую или превосходящую по прочности на растяжение 50 килоньютонов. Согласно полевым испытаниям, если эти шланги правильно установлены и защищены от прямого солнечного света и химических веществ, разрушающих материалы, большинство из них сохранят около 95 процентов своей первоначальной прочности на разрыв после эксплуатации в среднем около 100 тысяч миль.

Часто задаваемые вопросы

Что такое тормозные шланги и какую роль они играют в безопасности транспортного средства?

Тормозные шланги передают гидравлическое давление от главного тормозного цилиндра к суппортам, заставляя тормозные колодки создавать трение с дисками, что необходимо для остановки транспортного средства. Поврежденные шланги могут значительно снизить эффективность торможения, увеличивая тормозной путь и снижая безопасность.

В чем разница между резиновыми и оплетенными из нержавеющей стали тормозными шлангами?

Резиновые тормозные шланги распространены в повседневных автомобилях и являются экономически выгодными, но быстрее изнашиваются в суровых условиях. Шланги из нержавеющей стали с оплеткой обеспечивают лучшую производительность, прочность на растяжение и более длительный срок службы, поэтому их предпочитают использовать в высокопроизводительных или внедорожных транспортных средствах.

Как убедиться, что я использую правильный тормозной шланг для своего автомобиля?

Ознакомьтесь с заводскими характеристиками вашего автомобиля, чтобы подобрать правильную длину шланга, материал и соответствие стандартам, таким как SAE J1401. Убедитесь в совместимости с маркой, моделью и требованиями ABS вашего автомобиля, особенно при модернизации.

Содержание

- Понимание роли тормозных шлангов в обеспечении безопасности транспортного средства

-

Резиновые и оплетенные тормозные шланги из нержавеющей стали: производительность и области применения

- Стандартные резиновые тормозные шланги: долговечность, стоимость и применение на заводе-изготовителе

- Тормозные шланги из нержавеющей стали с оплёткой: преимущества производительности и использование на мотоциклах

- Различия в производительности при высоком давлении

- Более безопасны ли армированные шланги по сравнению с резиновыми оригинальными? Разоблачаем миф

-

Ключевые технические характеристики для выбора правильного тормозного шланга

- Совместимость тормозной жидкости и требования к материалу шланга

- Технические характеристики: Прочность на разрыв, прочность на растяжение и объёмное расширение

- Допуски внутреннего и внешнего диаметров и их влияние на эффективность потока

- Гибкость и компенсация перемещений в динамических тормозных системах

- Совместимость с конкретным транспортным средством: соответствие марке, модели и требованиям ABS

-

Установка, испытание и долгосрочная надежность тормозных шлангов

- Правильная длина, фитинги и крепежные скобы для надежной установки

- Распространенные ошибки установки, приводящие к преждевременному выходу из строя

- Методы испытаний: испытание на изгиб при низкой температуре, стойкость к озону и эксплуатационная долговечность

- Долгосрочная надежность в условиях экстремальных температур и вибрационных нагрузок

- Часто задаваемые вопросы