ယာဉ်လုံခြုံရေးတွင် ဘရိတ်ပိုက်၏ အခန်းကဏ္ဍကို နားလည်ခြင်း

ဟိုက်ဒရောလစ် ဘရိတ်စနစ်များတွင် ဘရိတ်ပိုက်၏ အရေးပါသော လုပ်ဆောင်ချက်

ဘရိတ်ပိုက်များသည် ဟိုက်ဒရောလစ် ဘရိတ်စနစ်အတွင်း ဖိအားကို သယ်ဆောင်ပေးသည့် အဓိကအစိတ်အပိုင်းဖြစ်ပြီး မာစတာစလင်ဒါမှ စတင်၍ ဘရိတ်ဖိအားပေးသည့် ကယ်လီပါများအထိ ဖိအားကို ပို့ဆောင်ပေးပါသည်။ ဘရိတ်ခလုတ်ကို နင်းလိုက်ခြင်းဖြင့် SAE စံနှုန်းများအရ တစ်လက်မကို 1,500 ပေါင် (PSI) ကျော်အထိ ဖိအားများကို ခံနိုင်ရည်ရှိသော ရာဘာ သို့မဟုတ် သံပိုက်များအတွင်းသို့ ဟိုက်ဒရောလစ်အရည်များ မြန်မြန်စီးဆင်းစေပါသည်။ ဤဖိအားမှာ ဘရိတ်ပါတ်များကို ဒရမ် (သို့) ရိုတာများပေါ်သို့ ဖိအားပေးကာ ပွတ်တိုက်မှုဖြစ်ပေါ်စေပြီး လှုပ်ရှားနေသောစွမ်းအင်ကို အပူစွမ်းအင်အဖြစ် ပြောင်းလဲပေးပါသည်။ Ponemon ၏ 2023 ခုနှစ်အစီရင်ခံစာအရ ဤပိုက်စနစ်၏ အစိတ်အပိုင်းတစ်ခုခု ပျက်စီးသွားခြင်း သို့မဟုတ် ကုန်ခမ်းသွားပါက ဘရိတ်အား 18 မှ 32 ရာခိုင်နှုန်းအထိ ကျဆင်းသွားနိုင်ကြောင်း လေ့လာမှုများက ဖော်ပြထားပါသည်။ ထိုကဲ့သို့ ကျဆင်းမှုမျိုးသည် ရပ်တန့်ရန် အကွာအဝေးပိုရှည်လာခြင်းနှင့် လမ်းပေါ်ရှိ ယာဉ်မောင်းများအတွက် အန္တရာယ်ကင်းရှင်းရေး အန္တရာယ်များကို ဖြစ်ပေါ်စေပါသည်။

ပျက်စီးသွားသော ဘရိတ်ပိုက်များ၏ ဘေးအန္တရာယ်ဆိုင်ရာ သက်ရောက်မှုများနှင့် လက်တွေ့ကိစ္စလေ့လာမှုများ

အသုံးများပြီး ချိုင့်ထိုင်သွားသော ဘရိတ်ပိုက်များသည် လမ်းပေါ်တွင် အန္တရာယ်ဖြစ်စေနိုင်သည့် ဘရိတ်ပြဿနာများကို ဖြစ်ပေါ်စေလေ့ရှိသည်။ ကုန်းသွယ်ယာဉ် ၁,၂၀၀ ခန့်ကို ပါဝင်သည့် ပြီးခဲ့သောနှစ်က မှတ်တမ်းများကို ကြည့်ပါက ဘရိတ်ပိုက်များတွင် ကျိုးကြောင်းများ ပေါက်ကွဲခြင်း၊ ရောင်ရမ်းခြင်း သို့မဟုတ် ဘရိတ်အီးဆီယိုစိမ့်ခြင်းများ ဖြစ်ပေါ်နေသည့် ခြောက်လုံးနီးပါး ရှိခဲ့သည်။ မော်တော်ဆိုင်ကယ်စီးသူတစ်ဦးသည် မြန်မြန်ဆုံးသွားရန် ကြိုးစားစဉ် ရာဘာပိုက်သည် ရုတ်တရက် ပြတ်ကျသွားသည့် အဖြစ်အပေါ် အမှန်တကယ် ဥပမာတစ်ခုလည်း ရှိခဲ့သည်။ ယင်းသည် ဘရိတ်ဖိအား တုံ့ပြန်မှုအချိန်ကို သိသာစွာ နှေးကွေးစေပြီး မိုင် ၆၀ ခန့်ဖြင့် သွားနေစဉ် ရပ်တန့်ရန် အကွာအဝေးကို ပို၍ ၂၂ ပေခန့် တိုးလာစေခဲ့သည်။ မက်ကာနစ်များက ပြင်ဆင်ရုံများတွင် တွေ့ရသည်အရ SAE J1401 စံသတ်မှတ်ချက်များနှင့် ကိုက်ညီသော ဘရိတ်ပိုက်များသည် ဤစံနှုန်းများနှင့် မကိုက်ညီသော စျေးပေါသော ပိုက်များနှင့် နှိုင်းယှဉ်ပါက အချိန်ကြာလာသည်နှင့်အမျှ ပိုမိုကောင်းမွန်စွာ ခံနိုင်ရည်ရှိကြောင်း တွေ့ရှိရသည်။ ယုံကြည်စိတ်ချရမှုတွင် ကွာခြားမှုမှာ သိသာထင်ရှားပါသည်။

SAE J1401 စံချိန်စံညွှန်း (Hydraulic Brake Hoses) နှင့် ကိုက်ညီမှု စံတန်းများ

SAE J1401 စံချိန်စံညွှန်းသည် ဘရိတ်ပိုက်များ၏ ခံနိုင်ရည်ရှိမှုအတွက် တင်းကျပ်သော စမ်းသပ်မှု လုပ်ငန်းစဉ်များကို သတ်မှတ်ပေးထားသည်။

| ကိုက်ညီမှုရှိသော အချက် | စမ်းသပ်နည်း | အချိုးအစား |

|---|---|---|

| ပေါက်ကွဲမှုခံနိုင်အား | Hydraulic ဖိအားမြင့်တက်မှု | ၄၀၀၀ PSI |

| အပူချိန်ခံနိုင်ရည် | -40°F မှ 257°F စက်ဘီးစီးခြင်း | အက်ကြောင်းတွေ ဒါမှမဟုတ် အသားပျက်တာတွေ မရှိပါ။ |

| လွယ်ကူမှု | ကျော့ကွင်းပေါင်း ၁၀၀၀၀၀ ကျော် | ၅% တိုးချဲ့မှု |

ထုတ်လုပ်သူတွေဟာ အပူပိုင်းဆိုင်ရာ အခြေအနေများအောက်မှာ စွမ်းဆောင်ရည်ကို သေချာစေဖို့ အိုဇုန်းခံနိုင်မှု စမ်းသပ်မှုတွေနဲ့ အအေးကွေးမှု စမ်းသပ်မှုတွေလည်း ပြုလုပ်ရပါမယ်။ 15+ နှစ် ပတ်ဝန်းကျင်ဆိုင်ရာ ဖိစီးမှု OEM နှင့် aftermarket လိုက်နာမှုအတွက် အတည်ပြုထားတဲ့ ဓာတ်ခွဲခန်းများမှတဆင့် တတိယဖက်မှ အတည်ပြုမှုသည် မရှိမဖြစ်ဖြစ်ဆဲဖြစ်သည်။

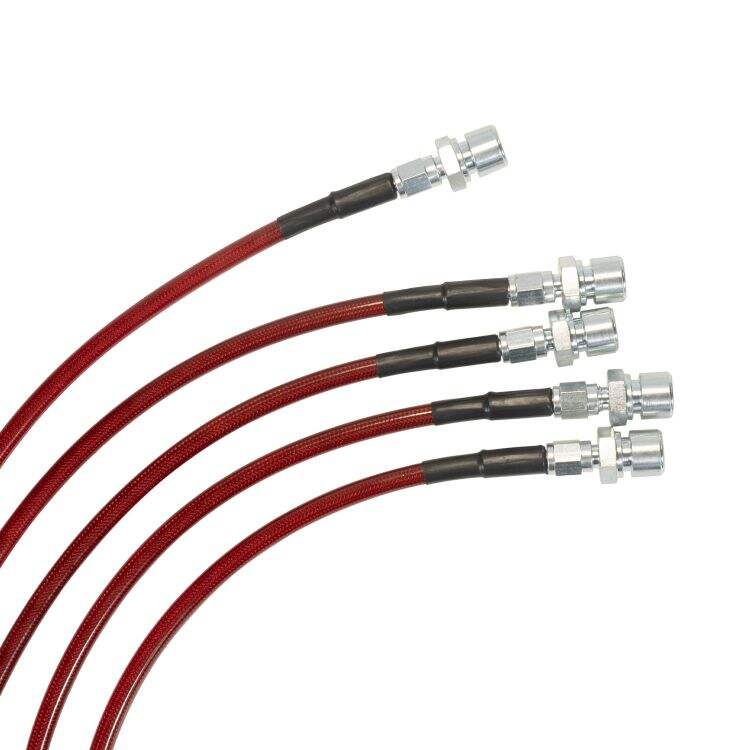

ရော်ဘာ vs ကြိုးကြိုးကြိုးကြိုးများ: စွမ်းဆောင်ရည်နှင့် အသုံးပြုမှုကိစ္စများ

စံပြ ရာဘာ ဘရိတ်ချောင်းများ - တည်တံ့မှု၊ ကုန်ကျစရိတ်နှင့် OEM အသုံးပြုမှု

ကားအများစုသည် စက်ရုံမှတိုက်ရိုက်ထွက်ရှိလာသော EPDM ရာဘာပိုက်များဖြင့် တပ်ဆင်လာပြီး ယာဉ်အသုံးပြုသူ ၁၀ စီးလျှင် ၈ စီးခန့်သည် ပေါင်းလွယ်ပြီး ဈေးနှုန်းများမဟုတ်သောကြောင့် ဤအမျိုးအစားကို အသုံးပြုကြသည်။ ဤပိုက်များသည် SAE J1401 စံသတ်မှတ်ချက်များကို ဖြည့်ဆည်းပေးပြီး 2500 psi အထိ ဖိအားခံနိုင်ပြီး ရေခဲအောင်နီးပါး အပူချိန်မှ ရေဆူအောင်နီးပါးအပူချိန်အထိ ကောင်းစွာ အလုပ်လုပ်နိုင်သည်။ ပုံမှန်အားဖြင့် ဤပိုက်များသည် ၆ နှစ်မှ ၈ နှစ်အထိ သက်တမ်းရှိပြီးနောက် အစားထိုးရန် လိုအပ်သော်လည်း လမ်းများတွင် ဆားအသုံးများသောဒေသများ သို့မဟုတ် နေရောင်ခြည်အလွန်အကျွံထိတွေ့ရသော ဒေသများတွင် ပိုမိုခက်ခဲလာသည်။ လေ့လာမှုများအရ ထိုကဲ့သို့သော အခြေအနေများအောက်တွင် EPDM သည် မက်ကင်းများက ခက်ခဲသော ပတ်ဝန်းကျင်များအတွက် အကြံပြုသည့် ပိုမိုကောင်းမွန်သော ကွန်ရက်ပိုက်များထက် ၂၇ ရာခိုင်နှုန်းခန့် ပိုမိုမြန်ဆန်စွာ ပျက်စီးနိုင်ကြောင်း တွေ့ရှိရသည်။

သံမဏိကွန်ရက် ဘရိတ်ပိုက်များ - စွမ်းဆောင်ရည်ကောင်းကျိုးများနှင့် မော်တော်ဆိုင်ကယ်အသုံးပြုမှု

သံမဏိကွန်ရက်ပိုက်များတွင် PTFE အတွင်းပိုင်းအလွှာကို လေကြောင်းနှင့် အာကာသဆိုင်ရာ အဆင့် 304 သံမဏိကွန်ရက်ဖြင့် ပတ်ထားပြီး မြင့်မားသောဖိအားအောက်တွင် ပမာဏချဲ့ထွင်မှုကို ၁၅% လျှော့ချပေးသည်။ အဓိကကောင်းကျိုးများမှာ-

- တင်းမာမှုခွန်အား ၃၈% ပိုမိုမြင့်မားခြင်း oEM ရာဘာထက် ပို၍ (3,800 psi နှင့် 2,750 psi)

- မော်တော်ဆိုင်ကယ် အလွန်အမင်း စိုက်လိုက်ချိန်တွင် အနည်းငယ်သာ ကွေးညွှတ်ခြင်း (0.02 mm)

- လမ်းကြောင်းမဲ့ ကုန်းယာဉ်များကဲ့သို့ အကြိတ်အနယ် တုန်ခါမှုများသော ပတ်ဝန်းကျင်များတွင် သက်တမ်း 62% ပိုရှည်ခြင်း

ဤဂုဏ်သတ္တိများကြောင့် 2024 ဟိုက်ဒရောလစ် ပစ္စည်းကိရိယာ တိုးတက်မှုများအရ စွမ်းဆောင်ရည်မြင့် မော်တော်ဆိုင်ကယ် 92% နှင့် မော်တော်ကားပြိုင်ပွဲယာဉ် 74% တို့သည် ကြိုးတိုင်းပြွန်များကို ဦးစားပေးရွေးချယ်ကြသည်။

ဖိအားမြင့် အခြေအနေများအောက်တွင် ကွဲပြားမှုများ

အရေးပေါ် ဘရိတ်သုံးချိန်တွင် (1,200–1,500 psi)၊ ကြိုးတိုင်းပြွန်များသည် ရာဘာပြွန်များ၏ 3.2% နှင့် နှိုင်းယှဉ်ပါက အချင်း 0.5% သာ ကျယ်လာသည် (SAE J2494-2)။ ၎င်းသည် တိုင်းတာနိုင်သော တိုးတက်မှုများကို ဖြစ်ပေါ်စေသည်-

| မက်ထရစ် | ရူဘာ ဟုံ | ကြိုးတိုင်းပြွန် |

|---|---|---|

| ခြေဖဝါးချိန် တိုးတက်မှု | 12–15 mm | 3–5 mm |

| အားဖြင့်ဆုံးရှုံးမှု | 8–10% | 1.5–2% |

| တုံ့ပြန်မှုနှောင့်နှေးချိန် | 0.2 စက္ကန့် | 0.05 စက္ကန့် |

မူရင်းထုတ်လုပ်သည့် ရာဘာပိုက်များထက် အမှုဆောင်ဈေးကွက် ဘရိတ်ဘရိဒ်ပိုက်များ (Aftermarket Braided Hoses) ပို၍ ဘေးကင်းပါသလား။ ဒဏ္ဍာရီကို ဖော်ထုတ်ပြပါ

အမျိုးသားအဆင့် အမြန်လမ်း ယာဉ်အခြေပြု ဘေးကင်းရေး အာဏာပိုင်အဖွဲ့ (NHTSA 2019) က ကောင်းစွာထိန်းသိမ်းထားသော မူရင်းထုတ်လုပ်သည့် ရာဘာပိုက်များ (ပျက်ကွက်နှုန်း - 0.0032%) နှင့် DOT စံနှုန်းနှင့်ကိုက်ညီသော ဘရိဒ်ပိုက်များ (ပျက်ကွက်နှုန်း - 0.0029%) တို့ကြား ဘေးကင်းရေးအရ သိသိသာသာ ကွာခြားမှုမရှိကြောင်း တွေ့ရှိခဲ့သည်။ ဘရိဒ်ပိုက်များသည် အလွန်ပြင်းထန်သော အခြေအနေများတွင် ပိုမိုကောင်းမွန်စေသော်လည်း၊ မှားယွင်းသော တပ်ဆင်မှုများ (ဥပမာ - banjo bolt torque မှားယွင်းခြင်း) သည် ပျက်ကွက်မှု၏ 41% ကို ဖြစ်ပေါ်စေသည် (AutoCare Association 2022)

မှန်ကန်သော ဘရိတ်ပိုက်ကို ရွေးချယ်ရန် အဓိက အထူးသတ်မှတ်ချက်များ

ဘရိတ်အီးဆီနှင့် ပိုက်ပြွန်ပြုလုပ်သည့် ပစ္စည်း လိုအပ်ချက်များ

ဘရိတ်အီးဆီနှင့် ပစ္စည်းတို့၏ ကိုက်ညီမှုသည် အလွန်အရေးကြီးပါသည်။ EPDM ရာဘာသည် DOT 3 နှင့် DOT 4 ဂလိုက်ကော်အခြေပြု အီးဆီများနှင့် အသုံးပြုနိုင်ပြီး၊ silicone-based DOT 5 အတွက်မူ swelling ကို ကာကွယ်ရန် PTFE-lined hoses များ လိုအပ်ပါသည်။ SAE J1401 စံချိန်စံခွဲသည် 212°F တွင် 120 နာရီကြာ ဘရိတ်အီးဆီထဲသို့ နစ်မြှုပ်စမ်းသပ်ရန် လိုအပ်ပြီး၊ တင်ဆောင်အား (tensile strength) တွင် 40% ထက်ပို၍ မဆုံးရှုံးရန် လိုအပ်ပါသည် (FMVSS 106)

| ပစ္စည်း | အသုံးပြုနိုင်သော အီးဆီများ | အများဆုံး အပူချိန် ခံနိုင်ရည် | ပေါက်ကွဲမှုအားနည်းချက် |

|---|---|---|---|

| EPDM Rubber | DOT 3, DOT 4 | 250°F | pSI ၃၀၀၀ |

| PTFE ဖြင့်အတွင်းပိုင်းဖုံးအုပ်ထားသော | DOT 5 | 300°F | 4,500 psi |

စွမ်းဆောင်ရည်ဆိုင်ရာ အချက်အလက်များ - ပေါက်ကွဲမှုအား၊ ဆွဲခြင်းအားနှင့် အပြားတိုးချဲ့မှု

ဘရိတ်ပိုက်အားလုံးသည် FMVSS 106 ၏ 4,000 psi အနည်းဆုံးပေါက်ကွဲမှုအားကို ကျော်လွန်ရမည်ဖြစ်ပြီး စွမ်းဆောင်ရည်မြင့်ပုံစံများတွင် 6,000 psi အထိရှိသည်။ SAE J1401 အရ 1,450 psi တွင် အပြားတိုးချဲ့မှုသည် mL/m 4.5 အထိသာဖြစ်ရမည်ဖြစ်ပြီး ဘရိတ်ခလုတ်၏ ယိုင်ယိုင်ခံစားမှုကို ရှောင်ရှားရန်ဖြစ်သည်။ စွမ်းဆောင်ရည်အသုံးပြုမှုအတွက် 2,500 lbf အထက် ဆွဲခြင်းအားသည် ပြင်းထန်စွာ ဘရိတ်သုံးစဉ် ဖွဲ့စည်းပုံအခြေခံအားကို ထိန်းသိမ်းပေးသည်။

အတွင်းနှင့်အပြင်ဘက်အချင်း တိကျမှုများနှင့် စီးဆင်းမှုထိရောက်မှုအပေါ် သက်ရောက်မှု

တိကျသော တိုင်းတာမှုများ (±0.010") သည် ဘရိတ်ခလုတ်ကို 15–20% ပို၍ ဖိရန်လိုအပ်စေသည့် စီးဆင်းမှုကို ကန့်သတ်ပေးသည်။ အတွင်းအချင်းကျယ်ပြန့်မှု (3/16") သည် အိုင်းဆီ၏ အမြန်နှုန်းကို လျော့ကျစေပြီး ကယ်လီပါ၏တုံ့ပြန်မှုကို နှေးကွေးစေသည်။ အချင်းသေးငယ်ပါက ဖိအားတိုးမှုကို ပိုမိုမြင့်တက်စေသည်။ OEM စနစ်များတွင် ဂါလံ 0.5 မှ 1.2 အထိ စီးဆင်းမှုနှုန်းလိုအပ်ပြီး SAE J2494 အချင်းညွှန်ကြားချက်များကို လိုက်နာမှသာ ရရှိနိုင်ပါသည်။

ဒိုင်နမစ်ဘရိတ်စနစ်များတွင် ပြောင်းလဲမှုကို လိုက်လျောညီထွေဖြစ်စေသော ပျော့ပျောင်းမှုနှင့် ရွေ့လျားမှု

အကွေ့အပြန် ၁၈၀° ကို ထိုးမှုမရှိဘဲ ထပ်ခါထပ်ခါ ကွေးနိုင်သည့် ဟိုက်စ်များသည် ဆပ်ရှင်းခရာ ၅.၉" အထက်ရှိသော မော်တော်ဆိုင်ကယ်များအတွက် လိုအပ်ပါသည်။ SAE J1401 အေးမြသော ကွေးခွင်းစမ်းသပ်မှုသည် ၇၂ နာရီအတွက် ဟိုက်စ်များကို ဒီဂရီ ဖာရင်ဟိုက် -၄၀°F တွင် ထားရှိပြီး ကွေးခွင်းအား ၁၀% တိုးလာရန် လိုအပ်ပါသည်။ ရွေ့လျားနေသော အစိတ်အပိုင်းများမှ ၁.၂၅" အောက်သာ အကွာအဝေးရှိသော မကောင်းသော လမ်းကြောင်းချိန်းမှုများသည် အစောပိုင်း ပျက်စီးမှုများ၏ ၂၃% ကို ဖြစ်ပေါ်စေပါသည် (NHTSA 2022)။

ယာဉ်အလိုက် ကိုက်ညီမှု- ကုမ္ပဏီ၊ မော်ဒယ်နှင့် ABS လိုအပ်ချက်များနှင့် ကိုက်ညီမှု

OEM အင်ဂျင်နီယာ ခွင့်ပြုချက်များနှင့် စက်ရုံ အထူးသတ်မှတ်ချက်များကို နားလည်ခြင်း

ထုတ်လုပ်သူများသည် ဟိုက်ဒရောလစ်၊ အပူနှင့် နေရာဆိုင်ရာ အထူးသတ်မှတ်ချက်များနှင့် ကိုက်ညီသော ဘရိတ်ဟိုက်စ်များကို ဒီဇိုင်းထုတ်ပါသည်။ ၂၀၂၄ ခုနှစ် လေ့လာမှုတစ်ခုအရ ပြင်ဆင်ထားသော ယာဉ်များတွင် ဘရိတ်ပျက်စီးမှု၏ ၉၂% သည် ဟိုက်စ်၏ အလျား သို့မဟုတ် တပ်ဆင်မှုများ မကိုက်ညီခြင်းမှ ဆင်းသက်လာပါသည်။ ဆပ်ရှင်းခရာနှင့် ABS အစိတ်အပိုင်းများနှင့် သင့်တော်သော အကွာအဝေးရှိခြင်းသည် အလွန်အရေးကြီးပါသည်— mm ၂ ခန့်သာ ကွဲလွဲမှုများသည် ပွန်းပဲ့မှုကို ပိုမိုမြန်ဆန်စေနိုင်ပါသည်။

ကုမ္ပဏီ၊ မော်ဒယ်၊ နှစ်နှင့် ABS ပေါင်းစပ်မှုတို့နှင့် ကိုက်ညီမှုရှိကြောင်း သေချာစေပါ

ယနေ့ခေတ် ABS စနစ်များသည် ဖိအားပေးလိုက်သည့်အခါ ဘယ်လောက်ချဲ့ထွင်မှုရှိသည်ကို (psi 2900 ဝန်းကျင်တွင် ရာခိုင်နှုန်း ၀.၂၅ အောက်) တိကျစွာထိန်းချုပ်ရန် လိုအပ်ပါသည်၊ ထိုသို့ဖြင့် ဖိအားကို တိကျစွာ ထိန်းညှိနိုင်မည်ဖြစ်သည်။ BMW R1250 GS ကို ဥပမာကြည့်ပါ။ မာကျောသော မျက်နှာပြင်များပေါ်တွင် စက်ဘီးစီးခြင်းကြောင့် ဖြစ်ပေါ်လာသော တုန်ခါမှုများကြောင့် PTFE ပိုက်များကို သုံးထပ်တွဲ အသုံးပြုရန် လိုအပ်ပါသည်။ ယာဉ်ကြီးများအတွက်မူ အခြားစကားပြောရမည်ဖြစ်ပြီး အများစုက သံမဏိဖြင့် ကြိုးကွင်းပြုလုပ်ထားသော အားဖြည့်ပိုက်များသည် ၎င်းတို့အတွက် လုံးဝလိုအပ်သည်ဟု ဆိုကြပါသည်။ ADAS နှင့်အတူ အလုပ်လုပ်သော ABS စနစ်သို့ ပြောင်းလဲရန် စဉ်းစားနေသူများသည် SAE J2494-2 စံနှုန်းများနှင့် ကိုက်ညီမှုရှိမရှိ အရင်ဆုံးစစ်ဆေးသင့်ပါသည်။ ထိုစံနှုန်းများက လျှပ်စစ်စနစ်များဖြင့် တည်ငြိမ်မှုထိန်းချုပ်မှု လုပ်ဆောင်ချက်များနှင့် အတူတကွ အလုပ်လုပ်နိုင်မှုကို သေချာစေပါသည်။

ကားများ၊ စက်ဘီးများ၊ ကုန်တင်ကားကြီးများနှင့် တိုင်ယာများတွင် အသုံးပြုမှု

လူစီးကားအများစုသည် 3/16 လက်မ ပိုက်လိုင်းများပေါ်တွင် အလုပ်လုပ်ပြီး ပိုက်လိုင်းများသည် psi 1800 ခန့် ဖိအားကို ခံနိုင်သော်လည်း စွမ်းဆောင်ရည်မြင့် မော်တော်ဆိုင်ကယ်များအတွက်မူ ပို၍ထူသော စတုတ္ထလက်မ ပိုက်လိုင်းများ လိုအပ်ပြီး psi 3000 ကျော်အထိ ခံနိုင်ရည်ရှိရပါမည်။ ကုန်တင်ကားများအတွက်လည်း ကိုယ်ပိုင်ပြဿနာများရှိပါသည်။ Airstream ၏ ဒေတာများအရ ဆွဲသွားသော ယာဉ်များတွင် ဘီးတုံ့ဆိုင်းစနစ် ပြဿနာ ၁၀ ခုလျှင် ၄ ခုမှာ လမ်းဆားဖြင့် ပျက်စီးခြင်းနှင့် အပြင်ဘက်တွင် နေရောင်ခြည် UV အလင်းကို အမြဲထိတွေ့နေရခြင်းတို့ကြောင့် ရာဘာပိုက်လိုင်းများ ပျက်စီးခြင်းမှ ဖြစ်ပေါ်လာခြင်းဖြစ်သည်။ ဤကဲ့သို့သော အစိတ်အပိုင်းများအတွက် တစ်ခုတည်းသော အရွယ်အစားက အားလုံးကို ကိုက်ညီမည်ဟု မယူဆပါနှင့်။ မတူညီသော ကားများနှင့် မော်ဒယ်များအလိုက် အတိအကျ စံသတ်မှတ်ချက်များ ကွဲပြားပါသည်။ ဥပမာ Ford F-150 သည် မော်ဒယ်အလိုက် အန်တီလော့ခ် ဘီးတုံ့ဆိုင်းစနစ်များ ပါဝင်ပြီး Honda Gold Wing ကဲ့သို့သော ယာဉ်များတွင် ရှေ့နှင့်နောက်ဘီးတုံ့ဆိုင်းစနစ်များကို လုံးဝကွဲပြားသော နည်းလမ်းဖြင့် အီလက်ထရောနစ်စနစ်ဖြင့် ချိတ်ဆက်ထားပါသည်။ အသုံးပြုမှုအလိုက် စက်ရုံမှ အကြံပြုထားသည့်အတိုင်း အမြဲစစ်ဆေးပါ။

အဓိက လိုက်နာမှုစစ်ဆေးချက်များ

| Vehicle type | အနည်းဆုံး ပေါက်ကွဲမှုဖိအား | အပူချိန်အပိုင်းအခြား | အသုံးများသော အလျားပြောင်းလဲမှု |

|---|---|---|---|

| SedanS | 1,800 psi | -40°C မှ 120°C | ±0.5" OEM စံသတ်မှတ်ချက် |

| မီးထုပ်စက်ရောင်း | 3,200 psi | -50°C မှ 150°C အထိ | ±0.25" အရေးကြီး |

| အိမ်များ | 2,400 psi | -30°C မှ 90°C အထိ | ±1" အများဆုံး |

ဘရိတ်ပိုက်များ၏ တပ်ဆင်ခြင်း၊ စမ်းသပ်ခြင်းနှင့် ရေရှည်တည်တံ့မှု

လုံခြုံစွာ တပ်ဆင်ရန် သင့်တော်သော အလျား၊ တပ်ဆင်မှုများနှင့် တပ်ဆင်ရန် ဘရက်ကတ်များ

လိုအပ်သော တိုင်းတာမှုအတိုင်း ရှည်လျားမှုကိုရယူခြင်းသည် အမှန်တကယ်အရေးကြီးပါသည်။ အကြောင်းမှာ အခြားသောနည်းလမ်းများဖြင့် ဆောင်ရွက်ပါက ဆိုင်ကယ်၏ အောက်ခြေတွင် ရှိသော ချိတ်ဆက်မှုများကို ထိခိုက်စေပြီး ချိတ်ဆက်မှုများကို ပြဿနာဖြစ်စေနိုင်သောကြောင့်ဖြစ်သည်။ ယနေ့ခေတ် ဆိုင်များသည် မူရင်းတပ်ဆင်မှုအတွက် အသုံးပြုသော တပ်ဆင်မှုပိုင်းများကို အသုံးပြုကြဆဲဖြစ်ပြီး ၎င်းတို့တွင် တိုက်ရိုက်ညွှန်ပြမှုများကို ပေးထားပါသည်။ အစိတ်အပိုင်းများကို တပ်ဆင်သည့်အခါတွင် ဤအရာများသည် အလွန်အရေးပါပါသည်။ အဘယ်ကြောင့်ဆိုသော် ၎င်းတို့သည် ပိုက်များကို ဝိုင်းပတ်၍ မညှပ်စေရန် ကာကွယ်ပေးသောကြောင့်ဖြစ်သည်။ လူတိုင်း မလိုလားသော ပြဿနာများကို ဖြစ်ပေါ်စေနိုင်သည်။ တစ်ခုသော အဓိကပြဿနာမှာ တိုင်းတာမှုစနစ်များကို ရောထားခြင်းဖြစ်သည်။ မက်ထရစ်စနစ်ဖြင့် တပ်ဆင်မှုကို ရယူပြီးနောက် အင်ပီးရီယယ်စနစ်ဖြင့် တပ်ဆင်ထားသော စနစ်နှင့် ကိုက်ညီမှုမရှိကြောင်း နောက်ပိုင်းတွင် သိရှိရသည့် အခြေအနေများကို ကျွန်ုပ်တို့ အများအပြားတွေ့ခဲ့ရပါသည်။ ဤကိုက်ညီမှုမရှိခြင်းသည် ပိတ်ဆို့မှုများအတွက် ပြဿနာများကို ဖြစ်ပေါ်စေပြီး တစ်ချို့သော အခြေအနေများတွင် ဟိုက်ဒရောလစ်ဖိအားကို ၃၀% ခန့် ကျဆင်းစေနိုင်ပါသည်။ ဤအရာများကို လုပ်ကိုင်နေသော လူတိုင်းအတွက် အရည်အသွေးကောင်းသော flare nut wrench ကို ရယူပြီး 15 မှ 25 Newton meters အတွင်းရှိ စံသတ်မှတ်ချက်အတိုင်း တပ်ဆင်မှုများကို သေချာစွာ တင်းကျပ်စေရန် လုပ်ဆောင်ခြင်းဖြင့် တပ်ဆင်မှုများကို ပုံပျက်ခြင်းမှ ကာကွယ်ပေးနိုင်ပါသည်။

အလွယ်တကူပျက်စီးမှုဖြစ်စေသည့် အသုံးအများဆုံး တပ်ဆင်မှုအမှားများ

ထက်မြက်သော အစွန်းများ သို့မဟုတ် အပူရင်းမြစ်များနှင့် နီးကပ်ခြင်းတို့တွင် မှားယွင်းသော လမ်းကြောင်းသတ်မှတ်မှုများက စောစီးစွာ ပြွန်ပျက်စီးမှု၏ ၄၂% ကို ဖြစ်ပေါ်စေသည် (NHTSA 2022)။ အတွင်းပိုင်းအားဖြည့်လွှာများကို ပျက်စီးစေသည့် အလွန်တင်းမာမှုများနှင့် စို့ထွက်မှုများကို ဖြစ်စေသည့် လုံလောက်စွာမတင်းမာမှုများ။ မက давန်းလေ့လာမှုတစ်ခုအရ SAE မှ အကြံပြုထားသော ဒီဂရီ ၁၅ ကွေ့ညွှတ်မှုကန့်သတ်ချက်ကို DIY တပ်ဆင်မှု၏ ၆၈% က ကျော်လွန်နေပြီး ဆက်သွယ်မှုအမှတ်များတွင် wear ပိုမိုမြန်ဆန်စေသည်။

စမ်းသပ်မှုလုပ်ငန်းစဉ်များ - အေးမြသော ကွေးညွှတ်မှု၊ အိုဇုန်ခုခံမှုနှင့် သဘာဝပတ်ဝန်းကျင်ခံနိုင်ရည်

တပ်ဆင်ပြီးနောက် အတည်ပြုမှုတွင် အဓိကစမ်းသပ်မှု သုံးခုပါဝင်သည်-

| စမ်းသပ် | စံ | အောင်မြင်ရန် စံသတ်မှတ်ချက် |

|---|---|---|

| အေးမြသော ကွေးညွှတ်မှု (-40°C) | SAE J1401 Annex B | ၂၄ နာရီကွေးညွှတ်မှုစက်ဝန်းများပြီးနောက် ကွဲအက်မှုမရှိပါ |

| โอโซนထိရောက်မှု | ASTM D518 | ၅၀pphm တွင် မျက်နှာပြင်ပျက်စီးမှု ၁၀% |

| ဖျက်သိမ်း-pressure | FMVSS 106 | ၄,၀၀၀ psi (ဟိုက်ဒရောလစ်စနစ်များ) |

ဤပရိုတိုကောလ်များဖြင့် အတည်ပြုထားသော ဟိုက်စ်များသည် 1,500 psi ဖိအားအောက်တွင် 0.25% အထိ အတိုင်းအဆတ်တိုးချဲ့မှုကို ထိန်းသိမ်းပေးပြီး ခြေထောက်အာရုံခံမှုကို တစ်ပုံတည်းဖြစ်စေသည်။

အပူချိန် အလွန်အမင်းနှင့် တုန်ခါမှုဖိအားအောက်တွင် ရေရှည်ယုံကြည်စိတ်ချရမှု

EPDM ရာဘာသည် အရည်အသွေးကောင်းမွန်ပြီး အပူချိန်ကျယ်ပြန့်စွာတွင် ကောင်းစွာအလုပ်လုပ်နိုင်ကာ -40 ဒီဂရီဆဲလ်စီးအထိ ပျော့ပျောင်းစွာရှိနေပြီး ၁၂၀ ဒီဂရီခန့်ရောက်မှသာ ပျက်စီးလွယ်သည်ဖြစ်လာသည်။ အပူချိန်ရုတ်တရက်မြင့်တက်နိုင်သည့် အခြေအနေများအတွက် PTFE ဖြင့် အတွင်းပိုင်းပြုလုပ်ထားသော သံမဏိပိုက်များသည် ၂၆၀ ဒီဂရီဆဲလ်စီးအထိ အပူချိန်ကို ခံနိုင်ရည်ရှိပြီး ပျက်စီးခြင်းမစတင်မီအထိ ခံနိုင်ရည်ရှိသည်။ မော်တော်ဆိုင်ကယ်များတွင် အလွန်အရေးကြီးသော တုန်ခါမှုခံနိုင်ရည်အကြောင်း ပြောရသောအခါ ထုတ်လုပ်သူများသည် ၎င်းတို့၏ပိုက်များတွင် 50 ကီလိုနျူတန် (kilonewtons) နှင့် အထက်တွင် ခံနိုင်ရည်ရှိသော ကွန်ရက်ဖြင့် ပြုလုပ်ထားသည့် အပြင်ပိုင်းကာကွယ်မှုရှိကြောင်း သေချာစေရမည်ဖြစ်သည်။ စွမ်းဆောင်ရည်စမ်းသပ်မှုများအရ ဤပိုက်များကို မှန်ကန်စွာတပ်ဆင်ပြီး တိုက်ရိုက်နေရောင်ခြည်နှင့် ပစ္စည်းများကို ဖြစ်စေသည့် ဓာတုပစ္စည်းများမှ ကင်းဝေးစေပါက အသုံးပြုပြီးနောက် ပျမ်းမျှ ၁၀၀,၀၀၀ မိုင်ခန့်အထိ မူလပေါက်ကွဲမှုခံနိုင်ရည်၏ ၉၅ ရာခိုင်နှုန်းခန့်ကို ထိန်းသိမ်းနိုင်သည်။

မေးလေ့ရှိသောမေးခွန်းများ

ဘရိတ်ပိုက်များဆိုသည်မှာ အဘယ်နည်း၊ ယာဉ်လုံခြုံရေးတွင် ၎င်းတို့၏ အခန်းကဏ္ဍမှာ အဘယ်နည်း

ဘရိတ်ပိုက်များသည် မော်တာစီလင်ဒါမှ ဘရိတ်ကယ်လီပါများသို့ ဟိုက်ဒရောလစ်ဖိအားကို သယ်ဆောင်ပေးပြီး ဘရိတ်ပါဒ်များကို ရိုတာများနှင့် ပွတ်တိုက်မှုဖြစ်စေကာ ယာဉ်ကို ရပ်တန့်ရန် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ပျက်စီးနေသော ပိုက်များသည် ဘရိတ်အားကို သိသိသာသာ လျော့နည်းစေပြီး ရပ်တန့်ရန် အကွာအဝေးများလာကာ လုံခြုံရေးကို ထိခိုက်စေနိုင်ပါသည်။

ရာဘာနှင့် ကွန်ရက်စတီးနိတ်စတီး ဘရိတ်ပိုက်များကြား ကွာခြားချက်မှာ အဘယ်နည်း။

ရာဘာဘရိတ်ပိုက်များသည် နေ့စဉ်သုံးယာဉ်များတွင် အသုံးများပြီး စျေးနှုန်းချိုသာသော်လည်း ခက်ထန်သော အခြေအနေများအောက်တွင် ပိုမိုမြန်ဆန်စွာ ပျက်စီးတတ်ပါသည်။ ကွန်ရက်စတီးနိတ်စတီးပိုက်များသည် ပိုမိုကောင်းမွန်သော စွမ်းဆောင်ရည်၊ ဆွဲခံအားနှင့် သက်တမ်းရှည်မှုတို့ကို ပေးစွမ်းနိုင်ပြီး စွမ်းအားမြင့် သို့မဟုတ် လမ်းမဟုတ်သော နေရာများတွင် အသုံးပြုသော ယာဉ်များအတွက် ပိုမိုနှစ်သက်ဖွယ်ဖြစ်ပါသည်။

ကျွန်ုပ်၏ယာဉ်အတွက် မှန်ကန်သော ဘရိတ်ပိုက်ကို အသုံးပြုနေကြောင်း မည်သို့အာမခံနိုင်မည်နည်း။

SAE J1401 ကဲ့သို့သော စံနှုန်းများနှင့်အညီ ပိုက်၏ အလျား၊ ပစ္စည်းနှင့် ကိုက်ညီမှုအတွက် သင့်ယာဉ်၏ စက်ရုံအသေးစိတ်အချက်အလက်များကို ကိုးကားပါ။ အထူးသဖြင့် မွမ်းမံမှုများပါဝင်ပါက သင့်ယာဉ်၏ မော်ဒယ်၊ မော်ဒယ်နှင့် ABS လိုအပ်ချက်များနှင့် ကိုက်ညီမှုရှိကြောင်း သေချာပါတယ်။

အကြောင်းအရာများ

- ယာဉ်လုံခြုံရေးတွင် ဘရိတ်ပိုက်၏ အခန်းကဏ္ဍကို နားလည်ခြင်း

-

ရော်ဘာ vs ကြိုးကြိုးကြိုးကြိုးများ: စွမ်းဆောင်ရည်နှင့် အသုံးပြုမှုကိစ္စများ

- စံပြ ရာဘာ ဘရိတ်ချောင်းများ - တည်တံ့မှု၊ ကုန်ကျစရိတ်နှင့် OEM အသုံးပြုမှု

- သံမဏိကွန်ရက် ဘရိတ်ပိုက်များ - စွမ်းဆောင်ရည်ကောင်းကျိုးများနှင့် မော်တော်ဆိုင်ကယ်အသုံးပြုမှု

- ဖိအားမြင့် အခြေအနေများအောက်တွင် ကွဲပြားမှုများ

- မူရင်းထုတ်လုပ်သည့် ရာဘာပိုက်များထက် အမှုဆောင်ဈေးကွက် ဘရိတ်ဘရိဒ်ပိုက်များ (Aftermarket Braided Hoses) ပို၍ ဘေးကင်းပါသလား။ ဒဏ္ဍာရီကို ဖော်ထုတ်ပြပါ

-

မှန်ကန်သော ဘရိတ်ပိုက်ကို ရွေးချယ်ရန် အဓိက အထူးသတ်မှတ်ချက်များ

- ဘရိတ်အီးဆီနှင့် ပိုက်ပြွန်ပြုလုပ်သည့် ပစ္စည်း လိုအပ်ချက်များ

- စွမ်းဆောင်ရည်ဆိုင်ရာ အချက်အလက်များ - ပေါက်ကွဲမှုအား၊ ဆွဲခြင်းအားနှင့် အပြားတိုးချဲ့မှု

- အတွင်းနှင့်အပြင်ဘက်အချင်း တိကျမှုများနှင့် စီးဆင်းမှုထိရောက်မှုအပေါ် သက်ရောက်မှု

- ဒိုင်နမစ်ဘရိတ်စနစ်များတွင် ပြောင်းလဲမှုကို လိုက်လျောညီထွေဖြစ်စေသော ပျော့ပျောင်းမှုနှင့် ရွေ့လျားမှု

- ယာဉ်အလိုက် ကိုက်ညီမှု- ကုမ္ပဏီ၊ မော်ဒယ်နှင့် ABS လိုအပ်ချက်များနှင့် ကိုက်ညီမှု

-

ဘရိတ်ပိုက်များ၏ တပ်ဆင်ခြင်း၊ စမ်းသပ်ခြင်းနှင့် ရေရှည်တည်တံ့မှု

- လုံခြုံစွာ တပ်ဆင်ရန် သင့်တော်သော အလျား၊ တပ်ဆင်မှုများနှင့် တပ်ဆင်ရန် ဘရက်ကတ်များ

- အလွယ်တကူပျက်စီးမှုဖြစ်စေသည့် အသုံးအများဆုံး တပ်ဆင်မှုအမှားများ

- စမ်းသပ်မှုလုပ်ငန်းစဉ်များ - အေးမြသော ကွေးညွှတ်မှု၊ အိုဇုန်ခုခံမှုနှင့် သဘာဝပတ်ဝန်းကျင်ခံနိုင်ရည်

- အပူချိန် အလွန်အမင်းနှင့် တုန်ခါမှုဖိအားအောက်တွင် ရေရှည်ယုံကြည်စိတ်ချရမှု

- မေးလေ့ရှိသောမေးခွန်းများ