Comprendere il ruolo dei flessibili freno nella sicurezza del veicolo

La funzione fondamentale del flessibile freno nei sistemi frenanti idraulici

I tubi freno sono essenzialmente ciò che trasmette la pressione attraverso l'intero sistema frenante idraulico, inviandola dal cilindro principale ai pinze dove avviene l'azione frenante. Premendo il pedale del freno, il fluido idraulico scorre rapidamente attraverso queste tubazioni in gomma rinforzata o acciaio, sottoposte a pressioni elevate, talvolta superiori a 1.500 PSI secondo gli standard SAE. Questo costringe le pastiglie freno a stringere i dischi, generando attrito e trasformando tutta l'energia cinetica in calore. Se una qualsiasi parte di questo sistema di tubi si danneggia o si usura, studi mostrano che la potenza frenante diminuisce tra l'18 e il 32 percento, come riportato da Ponemon nel 2023. Un calo di questa entità comporta distanze di arresto più lunghe e concreti rischi per la sicurezza degli automobilisti sulla strada.

Implicazioni per la sicurezza dei tubi freno rotti e studi di caso reali

I tubi freno usurati spesso causano gravi problemi ai freni che possono risultare pericolosi sulla strada. Analizzando i rapporti sugli incidenti dello scorso anno, relativi a circa 1.200 veicoli commerciali, quasi la metà presentava problemi alle tubazioni dei freni, con crepe o rigonfiamenti e perdite di liquido freno. C'è stato persino un esempio reale in cui un motociclista ha subito una rottura improvvisa del suo tubo di gomma mentre cercava di fermarsi rapidamente. Questo ha provocato un ritardo evidente nel tempo di risposta della pressione dei freni, aumentando di circa 6,7 metri la distanza di arresto quando si viaggiava a circa 95 km/h. Secondo quanto osservato dai meccanici nei laboratori, i tubi freno conformi alle specifiche SAE J1401 tendono a durare molto di più rispetto alle opzioni economiche che non soddisfano questi standard. La differenza in termini di affidabilità è anche piuttosto significativa.

Standard SAE J1401 per tubi freno idraulici e parametri di conformità

Lo standard SAE J1401 stabilisce protocolli rigorosi di prova per la durata dei tubi freno:

| Aspetto della Conformità | Metodo di Test | Soglia |

|---|---|---|

| Resistenza alla rottura | Picco di pressione idraulica | 4.000 PSI |

| Resistenza alla temperatura | cicli da -40 °F a 257 °F | Nessuna crepa o deformità |

| Flessibilità | oltre 100.000 cicli di flessione | espansione del 5% |

I produttori devono inoltre eseguire test di resistenza all'ozono e di piegatura a freddo per garantire le prestazioni in condizioni di 15+ anni stress ambientale. La validazione da parte di laboratori certificati rimane essenziale per la conformità OEM e aftermarket.

Tubi freno in gomma vs. in acciaio inossidabile intrecciato: prestazioni e casi d'uso

Tubi freno in gomma standard: durata, costo e applicazioni OEM

La maggior parte delle auto viene fornita direttamente dalla fabbrica con tubi in gomma EPDM, e circa otto auto su dieci utilizzano questo tipo perché si piegano facilmente e non hanno un costo elevato. Questi tubi rispettano gli standard SAE J1401, il che significa che possono resistere a pressioni di scoppio fino a circa 2500 psi e funzionano bene anche quando le temperature scendono sotto lo zero o superano il punto di ebollizione. Normalmente questi tubi durano tra i sei e gli otto anni prima di dover essere sostituiti, ma la situazione diventa più complessa nelle zone dove si usa comunemente il sale stradale o c'è molta esposizione al sole. Studi dimostrano che in tali condizioni, l'EPDM si degrada approssimativamente il 27 percento più velocemente rispetto alle opzioni intrecciate più sofisticate che molti meccanici raccomandano per ambienti difficili.

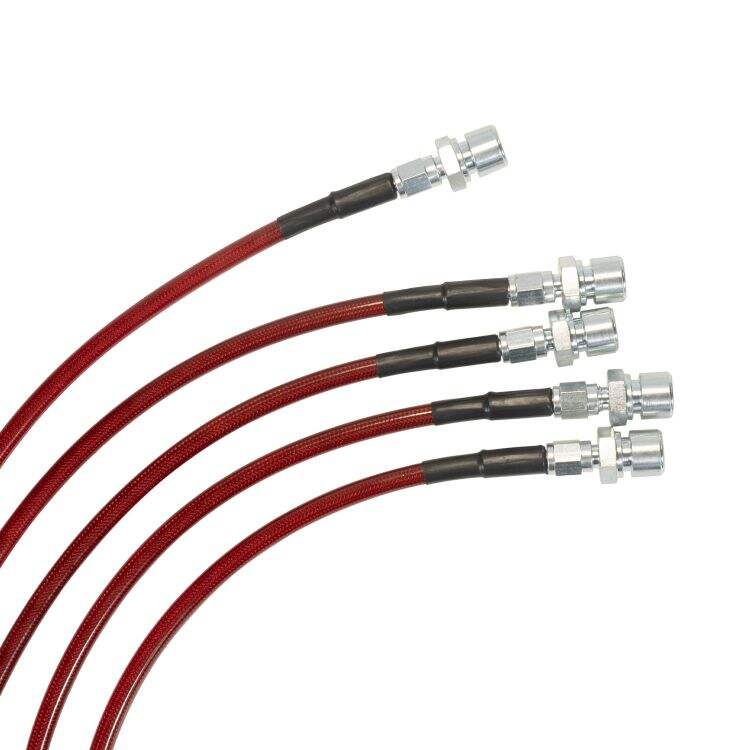

Tubi freno in acciaio inossidabile intrecciato: vantaggi prestazionali e uso su motocicli

I tubi in acciaio inossidabile intrecciato sono dotati di un'anima interna in PTFE avvolta in una maglia in acciaio inossidabile 304 di grado aerospaziale, riducendo l'espansione volumetrica del 15% sotto alta pressione. I principali vantaggi includono:

- resistenza alla trazione del 38% superiore rispetto al materiale originale in gomma (3.800 psi contro 2.750 psi)

- Deformazione minima (0,02 mm) durante angoli estremi di inclinazione della motocicletta

- durata del 62% superiore in ambienti ad alta vibrazione, come nei camion fuoristrada

Queste caratteristiche rendono i tubi intrecciati la scelta preferita dal 92% delle motociclette performanti e dal 74% dei veicoli da competizione secondo le tendenze dei componenti idraulici del 2024.

Differenze prestazionali in condizioni di alta pressione

Durante una frenata d'emergenza (1.200–1.500 psi), i tubi intrecciati si espandono solo dello 0,5% in diametro rispetto al 3,2% dei tubi in gomma (SAE J2494-2). Ciò si traduce in miglioramenti misurabili:

| Metrica | Tubo in gomma | Pompa intrecciata |

|---|---|---|

| Aumento della corsa del pedale | 12–15 mm | 3–5 mm |

| Perdita di pressione | 8–10% | 1.5–2% |

| Ritardo di risposta | 0,2 sec | 0,05 sec |

I tubi freno intrecciati aftermarket sono più sicuri di quelli in gomma OEM? Smontando il mito

La National Highway Traffic Safety Administration (NHTSA 2019) non ha riscontrato differenze significative in termini di sicurezza tra i tubi in gomma OEM ben mantenuti (tasso di guasto: 0,0032%) e i tubi intrecciati conformi alle norme DOT (tasso di guasto: 0,0029%). Sebbene i tubi intrecciati offrano prestazioni superiori in condizioni estreme, l'installazione impropria—come una coppia errata sui bulloni banjo—è responsabile del 41% dei guasti (AutoCare Association 2022).

Specifiche chiave per la selezione del tubo freno corretto

Compatibilità del liquido freni e requisiti del materiale del tubo

La compatibilità del materiale con il liquido freni è fondamentale. La gomma EPDM è compatibile con i fluidi glicolici DOT 3 e DOT 4, mentre il DOT 5 a base siliconica richiede tubi con rivestimento in PTFE per evitare gonfiori. Lo standard SAE J1401 prevede un test di immersione nel liquido freni a 212°F per 120 ore, ammettendo una perdita massima del 40% della resistenza alla trazione (FMVSS 106).

| Materiale | Fluidi compatibili | Resistenza alla Temperatura Max | Soglia di resistenza alla rottura |

|---|---|---|---|

| Gomma EPDM | DOT 3, DOT 4 | 250°F | 3.000 PSI |

| Rivestito in PTFE | DOT 5 | 300°F | 4.500 psi |

Specifiche prestazionali: resistenza alla rottura, resistenza a trazione ed espansione volumetrica

Tutti i flessibili freno devono superare la resistenza minima alla rottura FMVSS 106 di 4.000 psi, con varianti ad alte prestazioni che raggiungono i 6.000 psi. L'espansione volumetrica è limitata a 4,5 ml/m a 1.450 psi secondo lo standard SAE J1401 per evitare una sensazione di pedale morbido. Per applicazioni sportive, una resistenza a trazione superiore a 2.500 lbf garantisce l'integrità strutturale durante frenate aggressive.

Tolleranze del diametro interno ed esterno e il loro impatto sull'efficienza del flusso

Tolleranze di precisione (±0,010") evitano restringimenti del flusso che aumentano lo sforzo sul pedale del freno del 15-20%. Diametri interni sovradimensionati (3/16") riducono la velocità del fluido e ritardano la risposta della pinza, mentre flessibili sottodimensionati amplificano gli sbalzi di pressione. I sistemi OEM richiedono portate di 0,5-1,2 galloni al minuto, ottenibili solo rispettando le linee guida SAE J2494 sui diametri.

Flessibilità e capacità di accomodamento dei movimenti nei sistemi freno dinamici

I tubi ottimali piegano ripetutamente di 180° senza formare pieghe, una necessità per motocicli con oltre 5,9" di escursione della sospensione. Il test SAE J1401 per la piegatura a freddo sottopone i tubi a -40°F per 72 ore, richiedendo un aumento del 10% della forza di piegatura. Un montaggio improprio con meno di 1,25" di spazio libero da parti in movimento causa il 23% dei guasti prematuri (NHTSA 2022).

Compatibilità specifica per veicolo: corrispondenza tra marca, modello e requisiti ABS

Comprensione delle tolleranze ingegneristiche OEM e delle specifiche di fabbrica

I produttori progettano i tubi freno secondo precise specifiche idrauliche, termiche e spaziali. Uno studio del 2024 ha rilevato che il 92% dei guasti ai freni su veicoli modificati derivava da lunghezze o attacchi dei tubi non compatibili. È fondamentale garantire un adeguato spazio libero rispetto a sospensioni e componenti ABS: deviazioni anche di soli 2 mm possono causare un'usura accelerata.

Garantire la compatibilità con marca, modello, anno e integrazione ABS

I sistemi ABS oggi hanno davvero bisogno di un controllo preciso sull'espansione quando sono sotto pressione (meno di un quarto di percentuale a circa 2900 psi) in modo da poter modulare la pressione con accuratezza. Prendiamo ad esempio la BMW R1250 GS, che necessita di tubi PTFE a tre strati a causa delle forti vibrazioni provocate dalla guida su terreni accidentati. I camion pesanti rappresentano invece una storia completamente diversa: la maggior parte dei meccanici vi dirà che il rinforzo in acciaio intrecciato è praticamente obbligatorio per questi veicoli. Chiunque stia pensando di passare a un sistema ABS compatibile con ADAS dovrebbe prima verificare se rispetta gli standard SAE J2494-2. È proprio questo requisito a garantire che tutto funzioni correttamente insieme alle funzioni di controllo elettronico della stabilità.

Applicazione su Auto, Motocicli, Camion e Rimorchi

La maggior parte delle autovetture utilizza tubi da 3/16 di pollice in grado di sopportare una pressione di circa 1800 psi, ma le motociclette ad alte prestazioni richiedono tubi più spessi da un quarto di pollice, capaci di resistere a oltre 3000 psi. Anche i rimorchi presentano problemi specifici. Secondo i dati di Airstream, quasi 4 casi su 10 di problemi ai freni nei veicoli trainati derivano da flessibili in gomma rovinati a causa della corrosione da sale stradale e dell'esposizione costante ai raggi UV essendo all'aperto. Non date per scontato che una sola misura vada bene per tutti questi componenti. Le specifiche variano davvero a seconda dei diversi marchi e modelli. Prendete ad esempio il Ford F-150, dotato di sistemi antibloccaggio specifici per modello, rispetto a qualcosa come la Honda Gold Wing, in cui i freni anteriori e posteriori sono collegati elettronicamente in modo completamente diverso. Controllate sempre quali sono le raccomandazioni del produttore per ogni singola applicazione.

Verifiche fondamentali per la conformità

| Tipo di veicolo | Pressione minima di scoppio | Intervallo di temperatura | Varianza comune della lunghezza |

|---|---|---|---|

| Autocarri | 1.800 psi | -40°C a 120°C | ±0,5" secondo specifiche OEM |

| Motocicli | 3.200 psi | -50°C a 150°C | ±0,25" critico |

| Rimorchi | 2.400 psi | -30°C a 90°C | ±1" massimo |

Installazione, collaudo e affidabilità a lungo termine dei tubi freno

Lunghezza corretta, raccordi e staffe di montaggio per un'installazione sicura

Ottenere la lunghezza del tubo giusta è molto importante, altrimenti si bloccano nel modo in cui la sospensione si muove e si scontrano con ogni tipo di parte del telaio. La maggior parte dei negozi oggi si attengono ancora a supporti di montaggio in stile fabbrica che vengono forniti con quei piccoli segni di indicatore di coppia. Questi fanno davvero la differenza quando si mettono insieme le cose, perché impediscono ai tubi di essere contorti, cosa che nessuno vuole. Un grosso mal di testa proviene dal mischiare diversi sistemi di misura. Abbiamo visto molti casi in cui qualcuno prende un'adattatura metrica solo per scoprire più tardi che non corrisponde al loro sistema imperiale. Questo disallineamento causa problemi alle guarnizioni e può far scendere la pressione idraulica di circa il 30% in alcune situazioni. Per chiunque lavori su questo tipo di cose, prendere una chiave inglese di buona qualità e assicurarsi che tutto sia stretto correttamente entro quel range standard di circa 15-25 Newton-metri aiuta a mantenere i raccordi rotondi invece di schiacciati.

Errori Comuni di Installazione che Portano a Guasti Prematuri

Un percorso non corretto causa il 42% dei guasti precoci delle tubazioni flessibili (NHTSA 2022), in particolare vicino a spigoli vivi o fonti di calore. Il serraggio eccessivo danneggia gli strati interni di rinforzo, mentre il serraggio insufficiente rischia perdite. Uno studio recente ha rilevato che il 68% delle installazioni fai-da-te superava il limite raccomandato SAE di 15 gradi di torsione, accelerando l'usura nei punti di connessione.

Procedure di Prova: Piega a Freddo, Resistenza all'Ozono e Durabilità Ambientale

La verifica post-installazione include tre prove chiave:

| Test | Standard | Criteri di conformità |

|---|---|---|

| Piega a Freddo (-40°C) | SAE J1401 Allegato B | Nessuna crepa dopo 24 ore di cicli di flessione |

| Resistenza all'ozono | ASTM D518 | degrado superficiale del 10% a 50 pphm |

| PRESSIONE DI SCOPPIO | FMVSS 106 | 4.000 psi (sistemi idraulici) |

I tubi convalidati attraverso questi protocolli mantengono un'espansione volumetrica dello 0,25% sotto carichi di 1.500 psi, garantendo una sensibilità costante del pedale.

Affidabilità a Lungo Termine in Condizioni di Temperature Estreme e Sollecitazioni da Vibrazione

La gomma EPDM di buona qualità funziona bene in un'ampia gamma di temperature, mantenendosi flessibile anche a -40 gradi Celsius e non diventando fragile fino a circa 120 gradi. In situazioni in cui potrebbero verificarsi aumenti improvvisi di temperatura, i tubi in acciaio inossidabile rivestiti in PTFE possono sopportare picchi di temperatura fino a circa 260 gradi Celsius prima di cominciare a cedere. Per quanto riguarda la resistenza alle vibrazioni, fattore estremamente importante nelle applicazioni motociclistiche, i produttori devono garantire che i loro tubi siano dotati di guaina intrecciata con una resistenza alla trazione pari o superiore a 50 chilonewton. Secondo test sul campo, se questi tubi vengono installati correttamente e protetti dall'esposizione diretta ai raggi solari e a sostanze chimiche aggressive, la maggior parte mantiene circa il 95 percento della propria resistenza iniziale alla rottura dopo aver percorso mediamente all'incirca 100.000 miglia.

Domande Frequenti

Cos'è un tubo freno e quale ruolo svolge nella sicurezza del veicolo?

I tubi freno trasportano la pressione idraulica dal cilindro principale alle pinze freno, permettendo alle pastiglie di creare attrito con i dischi, elemento essenziale per arrestare il veicolo. Tubi danneggiati possono ridurre significativamente la potenza frenante, aumentando lo spazio di arresto e compromettendo la sicurezza.

Qual è la differenza tra tubi freno in gomma e in acciaio inossidabile intrecciato?

I tubi freno in gomma sono comuni nei veicoli di uso quotidiano ed economicamente vantaggiosi, ma si degradano più rapidamente in condizioni difficili. I tubi in acciaio inossidabile intrecciato offrono migliori prestazioni, resistenza alla trazione e durata, rendendoli preferibili per veicoli ad alte prestazioni o fuoristrada.

Come faccio a verificare di utilizzare il giusto tubo freno per il mio veicolo?

Consultare le specifiche originali del veicolo per verificare la corretta lunghezza del tubo, il materiale e la conformità agli standard come SAE J1401. Assicurarsi della compatibilità con marca, modello e requisiti ABS del veicolo, specialmente in caso di aggiornamenti.

Indice

- Comprendere il ruolo dei flessibili freno nella sicurezza del veicolo

-

Tubi freno in gomma vs. in acciaio inossidabile intrecciato: prestazioni e casi d'uso

- Tubi freno in gomma standard: durata, costo e applicazioni OEM

- Tubi freno in acciaio inossidabile intrecciato: vantaggi prestazionali e uso su motocicli

- Differenze prestazionali in condizioni di alta pressione

- I tubi freno intrecciati aftermarket sono più sicuri di quelli in gomma OEM? Smontando il mito

-

Specifiche chiave per la selezione del tubo freno corretto

- Compatibilità del liquido freni e requisiti del materiale del tubo

- Specifiche prestazionali: resistenza alla rottura, resistenza a trazione ed espansione volumetrica

- Tolleranze del diametro interno ed esterno e il loro impatto sull'efficienza del flusso

- Flessibilità e capacità di accomodamento dei movimenti nei sistemi freno dinamici

- Compatibilità specifica per veicolo: corrispondenza tra marca, modello e requisiti ABS

-

Installazione, collaudo e affidabilità a lungo termine dei tubi freno

- Lunghezza corretta, raccordi e staffe di montaggio per un'installazione sicura

- Errori Comuni di Installazione che Portano a Guasti Prematuri

- Procedure di Prova: Piega a Freddo, Resistenza all'Ozono e Durabilità Ambientale

- Affidabilità a Lungo Termine in Condizioni di Temperature Estreme e Sollecitazioni da Vibrazione

- Domande Frequenti