Comprender el papel de las mangueras de freno en la seguridad del vehículo

La función crítica de la manguera de freno en los sistemas de frenado hidráulico

Las mangueras de freno son esencialmente las encargadas de transmitir la presión a través de todo el sistema de frenado hidráulico, llevándola desde el cilindro maestro hasta las pinzas donde se produce la acción. Al pisar el pedal del freno, el fluido hidráulico circula rápidamente a través de estas líneas reforzadas de goma o acero bajo una presión considerable, a veces superior a 1.500 PSI según los estándares de la SAE. Esto obliga a las pastillas de freno a presionar contra los discos, generando fricción y convirtiendo toda esa energía de movimiento en calor. Si alguna parte de este sistema de mangueras resulta dañada o desgastada, estudios indican que la potencia de frenado disminuye entre un 18 y un 32 por ciento, según informó Ponemon en 2023. Este tipo de reducción implica distancias de detención más largas y riesgos reales para la seguridad de los conductores en la carretera.

Implicaciones de seguridad por mangueras de freno fallidas y estudios de casos reales

Las mangueras de freno desgastadas suelen provocar problemas graves de frenado que pueden ser peligrosos en la carretera. Al analizar los informes de accidentes del año pasado, que cubren aproximadamente 1.200 vehículos comerciales, casi la mitad presentaban problemas en sus líneas de freno, ya fuera por grietas, hinchazón o fugas de líquido de frenos. Incluso hubo un ejemplo real en el que un motociclista experimentó una rotura repentina en su manguera de goma mientras intentaba detenerse rápidamente. Esto provocó un retraso notable en la respuesta de la presión de frenado, aumentando la distancia de frenado en unos 6,7 metros al viajar a unos 96 kilómetros por hora. Según lo que observan los mecánicos en los talleres, las mangueras de freno que cumplen con las especificaciones SAE J1401 tienden a resistir mucho mejor con el tiempo en comparación con opciones más económicas que no cumplen con estas normas. La diferencia en fiabilidad también es bastante significativa.

Norma SAE J1401 para Mangueras Hidráulicas de Freno y Referencias de Cumplimiento

La norma SAE J1401 establece protocolos rigurosos de pruebas para la durabilidad de las mangueras de freno:

| Aspecto de Cumplimiento | Método de prueba | Umbral |

|---|---|---|

| Resistencia a la rotura | Pico de presión hidráulica | 4,000 PSI |

| Resistencia a la Temperatura | ciclos de -40 °F a 257 °F | Sin grietas ni deformidades |

| Flexibilidad | más de 100,000 ciclos de flexión | expansión del 5% |

Los fabricantes también deben realizar pruebas de resistencia al ozono y de doblado en frío para garantizar el rendimiento bajo 15+ años de estrés ambiental. La validación por terceros mediante laboratorios certificados sigue siendo esencial para el cumplimiento de OEM y posventa.

Mangueras de freno de goma frente a mangueras de acero inoxidable trenzado: rendimiento y casos de uso

Mangueras de freno estándar de goma: durabilidad, costo y aplicaciones OEM

La mayoría de los automóviles salen de fábrica con mangueras de goma EPDM, y aproximadamente ocho de cada diez vehículos de pasajeros utilizan este tipo porque se doblan fácilmente y no son costosas. Estas mangueras cumplen con las normas SAE J1401, lo que significa que pueden soportar presiones de rotura de hasta aproximadamente 2500 psi y funcionan bien incluso cuando las temperaturas caen por debajo del punto de congelación o superan el punto de ebullición. Normalmente, estas mangueras duran entre seis y ocho años antes de necesitar reemplazo, pero las condiciones se complican en zonas donde es común la sal para carreteras o hay mucha exposición al sol. Estudios muestran que, en tales condiciones, el EPDM se degrada aproximadamente un 27 por ciento más rápido que esas opciones trenzadas más sofisticadas que muchos mecánicos recomiendan para entornos severos.

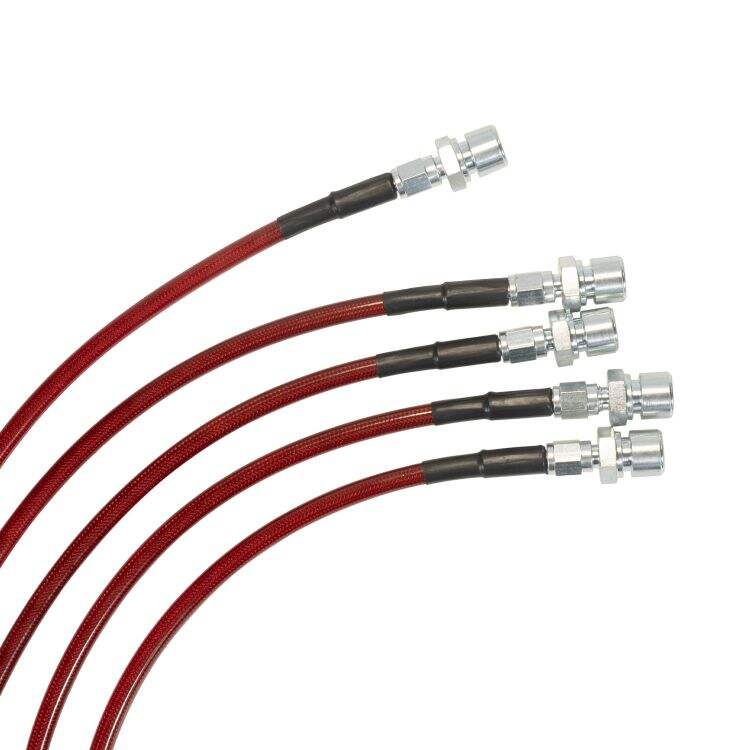

Mangueras de freno trenzadas de acero inoxidable: ventajas de rendimiento y uso en motocicletas

Las mangueras trenzadas de acero inoxidable cuentan con un núcleo interno de PTFE envuelto en una malla de acero inoxidable grado aeroespacial 304, reduciendo la expansión volumétrica en un 15 % bajo alta presión. Los beneficios principales incluyen:

- 38 % mayor resistencia a la tracción que el caucho OEM (3.800 psi frente a 2.750 psi)

- Desviación mínima (0,02 mm) durante ángulos extremos de inclinación de motocicleta

- 62 % más de duración en entornos de alta vibración, como camiones todo terreno

Estas características hacen que las mangueras trenzadas sean la opción preferida para el 92 % de las motocicletas de alto rendimiento y el 74 % de los vehículos de competición según las Tendencias de Componentes Hidráulicos 2024.

Diferencias de rendimiento en condiciones de alta presión

Durante frenadas de emergencia (1.200–1.500 psi), las mangueras trenzadas se expanden únicamente un 0,5 % en diámetro frente al 3,2 % del caucho (SAE J2494-2). Esto resulta en mejoras medibles:

| Métrico | Manguera de goma | Manguera trenzada |

|---|---|---|

| Aumento del recorrido del pedal | 12–15 mm | 3–5 mm |

| Pérdida de presión | 8–10% | 1.5–2% |

| Retraso de respuesta | 0,2 seg | 0.05 seg |

¿Son más seguros los manguitos trenzados de posventa que los de goma OEM? Desmintiendo el mito

La Administración Nacional de Seguridad del Tráfico en las Carreteras (NHTSA 2019) no encontró diferencias significativas en seguridad entre los tubos de goma OEM bien mantenidos (tasa de fallo: 0,0032 %) y los manguitos trenzados conformes con la norma DOT (tasa de fallo: 0,0029 %). Aunque los manguitos trenzados destacan en condiciones extremas, una instalación incorrecta, como el par de apriete inadecuado del perno banjo, representa el 41 % de los fallos (AutoCare Association 2022).

Especificaciones clave para seleccionar el manguito de freno adecuado

Compatibilidad del líquido de frenos y requisitos del material del manguito

La compatibilidad del material con el líquido de frenos es fundamental. El caucho EPDM es compatible con los líquidos basados en glicol DOT 3 y DOT 4, mientras que el DOT 5 a base de silicona requiere manguitos con revestimiento de PTFE para evitar hinchazón. La norma SAE J1401 exige pruebas de inmersión en líquido de frenos a 212°F durante 120 horas, permitiendo una pérdida máxima del 40 % en resistencia a la tracción (FMVSS 106).

| Material | Líquidos compatibles | Resistencia a Temperatura Máxima | Umbral de resistencia a la rotura |

|---|---|---|---|

| Goma EPDM | DOT 3, DOT 4 | 250°F | 3,000 PSI |

| Revestido de PTFE | DOT 5 | 300°F | 4.500 psi |

Especificaciones de rendimiento: resistencia a la rotura, resistencia a la tracción y expansión volumétrica

Todas las mangueras de freno deben superar la resistencia mínima a la rotura de 4.000 psi establecida por la FMVSS 106, con variantes de alto rendimiento que alcanzan los 6.000 psi. La expansión volumétrica está limitada a 4,5 mL/m a 1.450 psi según la norma SAE J1401 para evitar una sensación blanda en el pedal. Para aplicaciones de alto rendimiento, una resistencia a la tracción superior a 2.500 lbf garantiza la integridad estructural durante frenadas agresivas.

Tolerancias del diámetro interno y externo y su impacto en la eficiencia del flujo

Tolerancias precisas (±0,010") evitan restricciones de flujo que aumentan el esfuerzo en el pedal entre un 15 y un 20 %. Diámetros internos sobredimensionados (3/16") reducen la velocidad del fluido y retrasan la respuesta de la pinza, mientras que las mangueras de tamaño insuficiente amplifican los picos de presión. Los sistemas OEM requieren caudales de 0,5 a 1,2 galones por minuto, logrables únicamente al cumplir con las directrices de diámetro SAE J2494.

Flexibilidad y adaptación al movimiento en sistemas de freno dinámicos

Las mangueras óptimas doblan 180° repetidamente sin plegarse, una necesidad para motocicletas con más de 5,9" de recorrido de suspensión. La prueba SAE J1401 de doblez en frío somete a las mangueras a -40 °F durante 72 horas, requiriendo un aumento del 10% en la fuerza de doblado. Un enrutamiento inadecuado con menos de 1,25" de holgura respecto a partes móviles causa el 23% de los fallos prematuros (NHTSA 2022).

Compatibilidad específica del vehículo: coincidencia de marca, modelo y requisitos del sistema ABS

Comprensión de las tolerancias de ingeniería OEM y especificaciones de fábrica

Los fabricantes diseñan las mangueras de freno según especificaciones hidráulicas, térmicas y espaciales exactas. Un estudio de 2024 reveló que el 92% de los fallos de frenos en vehículos modificados se debieron a longitudes o accesorios incompatibles de las mangueras. Es crucial mantener la holgura adecuada con los componentes de suspensión y ABS; desviaciones tan pequeñas como 2 mm pueden provocar un desgaste acelerado.

Asegurar la compatibilidad con la marca, modelo, año e integración del sistema ABS

Los sistemas ABS actualmente necesitan un control muy preciso sobre cuánto se expanden al estar presurizados (menos de un cuarto de porcentaje a aproximadamente 2900 psi) para poder modular la presión con exactitud. Tomemos como ejemplo la BMW R1250 GS, que necesita mangueras de PTFE de tres capas debido a todas las vibraciones provocadas al circular por terrenos difíciles. Los camiones pesados son otra historia completamente diferente; la mayoría de los mecánicos le dirán que el refuerzo de acero trenzado es prácticamente obligatorio para ellos. Cualquiera que esté pensando en pasar a un sistema ABS compatible con ADAS debería verificar primero si cumple con los estándares SAE J2494-2. Eso es lo que garantiza que todo funcione correctamente junto con las funciones de control electrónico de estabilidad.

Aplicación en Automóviles, Motocicletas, Camiones y Remolques

La mayoría de los automóviles particulares funcionan con mangueras de 3/16 de pulgada que soportan aproximadamente 1800 psi de presión, pero las motocicletas de alto rendimiento requieren líneas más gruesas de un cuarto de pulgada capaces de soportar más de 3000 psi. Los remolques también presentan sus propios problemas. Según datos de Airstream, casi 4 de cada 10 fallas de frenos en vehículos remolcados provienen de mangueras de goma que se han deteriorado debido a la corrosión por sal de carretera y a la exposición constante a los rayos UV al estar al aire libre. No asuma que una sola medida sirve para todos cuando se trata de estos componentes. Las especificaciones realmente varían entre diferentes marcas y modelos. Tome el caso del Ford F-150, que tiene sistemas de frenos antibloqueo específicos según el modelo, frente a algo como la Honda Gold Wing, donde los frenos delantero y trasero están electrónicamente vinculados de una manera completamente diferente. Siempre verifique qué recomienda el fabricante para cada aplicación específica.

Verificaciones Clave de Cumplimiento

| Tipo de vehículo | Presión Mínima de Rotura | Rango de Temperatura | Variación Común de Longitud |

|---|---|---|---|

| Sedanes | 1,800 psi | -40°C a 120°C | ±0,5" según especificación del fabricante |

| Las motos | 3,200 psi | -50°C a 150°C | ±0,25" crítico |

| Remolques | 2,400 psi | -30°C a 90°C | ±1" máximo |

Instalación, pruebas y fiabilidad a largo plazo de las mangueras de freno

Longitud correcta, accesorios y soportes de montaje para una instalación segura

Conseguir la longitud correcta de la manguera es realmente bastante importante, porque de lo contrario solo estorban al movimiento de la suspensión y chocan con todo tipo de piezas del chasis. La mayoría de talleres en la actualidad aún utilizan soportes de montaje de fábrica que vienen con esas pequeñas marcas indicadoras de par. Estas marcas realmente marcan la diferencia al ensamblar las piezas, ya que evitan que las mangueras se retuerzan, algo que nadie desea. Un gran problema surge al mezclar diferentes sistemas de medición. Hemos visto muchos casos en los que alguien toma un accesorio métrico solo para descubrir más tarde que no coincide con su sistema imperial. Este desajuste causa problemas en las juntas y puede reducir la presión hidráulica aproximadamente un 30% en algunas situaciones. Para cualquiera que trabaje en estos sistemas, usar una llave de copla de buena calidad y asegurarse de que todo se apriete correctamente dentro del rango estándar de unos 15 a 25 Newton metros ayuda a mantener los accesorios redondos en lugar de aplastados o deformados.

Errores comunes de instalación que provocan fallos prematuros

El enrutamiento inadecuado causa el 42% de los fallos tempranos de mangueras (NHTSA 2022), especialmente cerca de bordes afilados o fuentes de calor. El exceso de apriete daña las capas internas de refuerzo, mientras que el par insuficiente corre riesgo de fugas. Un estudio reciente encontró que el 68% de las instalaciones realizadas por aficionados superaron el límite de torsión recomendado por SAE de 15 grados, acelerando el desgaste en los puntos de conexión.

Procedimientos de prueba: Doblado en frío, resistencia al ozono y durabilidad ambiental

La verificación posterior a la instalación incluye tres pruebas clave:

| Prueba | Estándar | Criterio de aprobación |

|---|---|---|

| Doblado en frío (-40°C) | SAE J1401 Anexo B | Sin grietas tras 24 horas de ciclos de flexión |

| Resistencia a ozono | ASTM D518 | degradación superficial del 10% a 50 pphm |

| PRESIÓN DE RUPTURA | FMVSS 106 | 4.000 psi (sistemas hidráulicos) |

Las mangueras validadas mediante estos protocolos mantienen una expansión volumétrica del 0,25 % bajo cargas de 1.500 psi, lo que garantiza una sensación constante en el pedal.

Confiabilidad a Largo Plazo Bajo Condiciones Extremas de Temperatura y Esfuerzos por Vibración

El caucho EPDM de buena calidad funciona bien en un amplio rango de temperaturas, manteniéndose flexible incluso a -40 grados Celsius y sin volverse quebradizo hasta alcanzar aproximadamente 120 grados. En situaciones donde podría haber aumentos repentinos de temperatura, las mangueras de acero inoxidable con revestimiento de PTFE pueden soportar breves picos de temperatura de hasta unos 260 grados Celsius antes de comenzar a fallar. Al hablar de resistencia a la vibración, que es realmente crucial para aplicaciones en motocicletas, los fabricantes deben asegurarse de que sus mangueras tengan un revestimiento trenzado que cumpla o supere los 50 kilonewtons de resistencia a la tracción. Según pruebas de campo, si estas mangueras se instalan correctamente y se mantienen alejadas de la luz solar directa y de productos químicos agresivos con los materiales, la mayoría mantendrá aproximadamente el 95 por ciento de su resistencia inicial a la rotura después de haber sido utilizadas durante unos 100 mil kilómetros en promedio.

Preguntas frecuentes

¿Qué son las mangueras de freno y qué papel desempeñan en la seguridad del vehículo?

Las mangueras de freno transportan la presión hidráulica desde el cilindro maestro hasta las pinzas de freno, lo que permite que las pastillas generen fricción con los rotores, esencial para detener el vehículo. Las mangueras dañadas pueden reducir significativamente la potencia de frenado, aumentando las distancias de parada y comprometiendo la seguridad.

¿Cuál es la diferencia entre las mangueras de freno de goma y las de acero inoxidable trenzado?

Las mangueras de freno de goma son comunes en vehículos cotidianos y son rentables, pero se degradan más rápido bajo condiciones severas. Las mangueras de acero inoxidable trenzado ofrecen mejor rendimiento, resistencia a la tracción y mayor durabilidad, por lo que son preferidas en vehículos de alto rendimiento o todoterreno.

¿Cómo asegurarme de que estoy utilizando la manguera de freno adecuada para mi vehículo?

Consulte las especificaciones originales del vehículo para obtener la longitud correcta de la manguera, el material y la conformidad con estándares como SAE J1401. Asegúrese de que sea compatible con la marca, modelo y requisitos de ABS de su vehículo, especialmente si se realizan mejoras.

Tabla de Contenido

- Comprender el papel de las mangueras de freno en la seguridad del vehículo

-

Mangueras de freno de goma frente a mangueras de acero inoxidable trenzado: rendimiento y casos de uso

- Mangueras de freno estándar de goma: durabilidad, costo y aplicaciones OEM

- Mangueras de freno trenzadas de acero inoxidable: ventajas de rendimiento y uso en motocicletas

- Diferencias de rendimiento en condiciones de alta presión

- ¿Son más seguros los manguitos trenzados de posventa que los de goma OEM? Desmintiendo el mito

-

Especificaciones clave para seleccionar el manguito de freno adecuado

- Compatibilidad del líquido de frenos y requisitos del material del manguito

- Especificaciones de rendimiento: resistencia a la rotura, resistencia a la tracción y expansión volumétrica

- Tolerancias del diámetro interno y externo y su impacto en la eficiencia del flujo

- Flexibilidad y adaptación al movimiento en sistemas de freno dinámicos

- Compatibilidad específica del vehículo: coincidencia de marca, modelo y requisitos del sistema ABS

-

Instalación, pruebas y fiabilidad a largo plazo de las mangueras de freno

- Longitud correcta, accesorios y soportes de montaje para una instalación segura

- Errores comunes de instalación que provocan fallos prematuros

- Procedimientos de prueba: Doblado en frío, resistencia al ozono y durabilidad ambiental

- Confiabilidad a Largo Plazo Bajo Condiciones Extremas de Temperatura y Esfuerzos por Vibración

- Preguntas frecuentes