Inzicht in de rol van remleidingen voor de voertuigveiligheid

De cruciale functie van remleidingen in hydraulische remsystemen

De remslangen zijn in wezen verantwoordelijk voor het overbrengen van de druk doorheen het hydraulische remsysteem, vanaf de hoofdremcilinder naar de remklauwen waar de werking plaatsvindt. Wanneer er op het rempedaal wordt gedrukt, stroomt de hydraulische vloeistof onder hoge druk — soms meer dan 1.500 PSI volgens SAE-normen — door deze versterkte rubberen of stalen leidingen. Dit duwt de remvoeringen tegen de schijven, waardoor wrijving ontstaat en de bewegingsenergie wordt omgezet in warmte. Als een onderdeel van dit slangesysteem beschadigd of versleten raakt, daalt de remkracht met 18 tot 32 procent, zoals onderzoek uit 2023 van Ponemon aantoont. Een dergelijke afname betekent langere remafstanden en reële veiligheidsrisico's voor weggebruikers.

Veiligheidsimplicaties van defecte remslangen en praktijkgevallen

Versleten remslangen leiden vaak tot serieuze remsystemen die gevaarlijk kunnen zijn op de weg. Uit een analyse van ongevallenrapporten van vorig jaar, betreffende ongeveer 1.200 bedrijfsvoertuigen, blijkt dat bij bijna de helft problemen waren met hun remslangen, zoals barsten of opzwellen en het lekken van remvloeistof. Er was zelfs een praktijkvoorbeeld waarbij een motorrijder plotseling een scheur in zijn rubberen slang kreeg terwijl hij snel probeerde te stoppen. Dit zorgde voor een duidelijke vertraging in de respons van de remdruk, waardoor de remafstand ongeveer 6,7 meter (22 voet) toenam bij een snelheid van ongeveer 95 km/u (60 mph). Volgens mechanici die in werkplaatsen werken, houden remslangen die voldoen aan de SAE J1401-norm over tijd veel langer stand in vergelijking met goedkopere alternatieven die niet aan deze normen voldoen. Het verschil in betrouwbaarheid is ook behoorlijk groot.

SAE J1401-norm voor hydraulische remslangen en conformiteitscriteria

De SAE J1401-norm stelt strenge testprotocollen vast voor de duurzaamheid van remslangen:

| Conformiteit Aspect | Testmethode | Drempel |

|---|---|---|

| Barstdruk | Hydraulische drukpiek | 4.000 PSI |

| Temperatuurresistentie | -40°F tot 257°F cycli | Geen scheuren of vervormingen |

| Flexibiliteit | 100.000+ buigcycli | 5% uitbreiding |

Fabrikanten moeten ook ozonbestendigheids- en koudbuigtests uitvoeren om prestaties te garanderen onder 15+ jaren milieubelasting. Validatie door derden via gecertificeerde laboratoria blijft essentieel voor OEM- en aftermarketconformiteit.

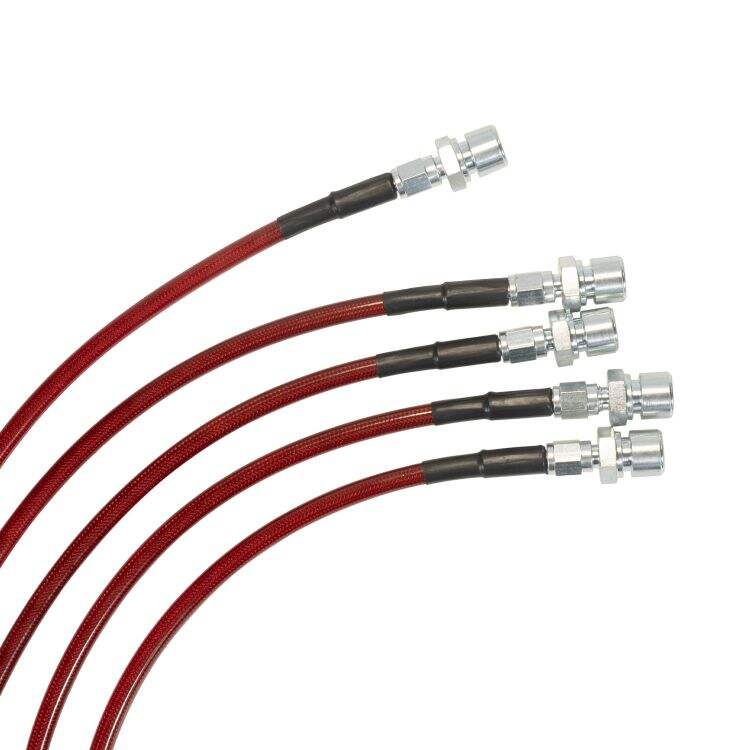

Rubber versus gevlochten roestvrijstalen remslangen: prestaties en toepassingsgebieden

Standaard rubberen remslangen: duurzaamheid, kosten en OEM-toepassingen

De meeste auto's worden direct vanaf de fabriek geleverd met EPDM-rubber slangen, en ongeveer acht op de tien personenauto's gebruiken dit type omdat ze gemakkelijk buigzaam zijn en niet duur zijn. Deze slangen voldoen aan de SAE J1401-normen, wat betekent dat ze drukken tot ongeveer 2500 psi kunnen weerstaan en goed blijven functioneren zelfs bij temperaturen onder het vriespunt of boven het kookpunt. Normaal gesproken houden deze slangen tussen de zes en acht jaar stand voordat ze vervangen moeten worden, maar in gebieden waar veel wegzout wordt gebruikt of veel zonlicht is, wordt het lastiger. Onderzoeken tonen aan dat EPDM onder dergelijke omstandigheden ongeveer 27 procent sneller afbreekt dan die dure gevlochten opties die veel monteurs aanbevelen voor extreme omgevingen.

Gevlochten roestvrijstalen remleidingen: prestatievoordelen en gebruik op motorfietsen

Gevlochten roestvrijstalen slangen hebben een PTFE-binnenkern die is omwikkeld met een aerospace-kwaliteit 304 roestvrij staal mesh, waardoor de volumetrische uitbreiding met 15% afneemt onder hoge druk. Belangrijke voordelen zijn:

- 38% hogere treksterkte dan OEM-rubber (3.800 psi versus 2.750 psi)

- Minimale doorbuiging (0,02 mm) bij extreme motorfiets-hoekstanden

- 62% langere levensduur in omgevingen met hoge trillingen, zoals offroad-trucks

Deze eigenschappen maken gevlochten slangen de voorkeur bij 92% van de prestatie-motorfietsen en 74% van de motorsportvoertuigen volgens Hydraulic Component Trends 2024.

Prestatieverschillen onder hoge drukomstandigheden

Tijdens paniekbremmen (1.200–1.500 psi) zetten gevlochten slangen slechts 0,5% uit in diameter tegenover 3,2% bij rubber (SAE J2494-2). Dit resulteert in meetbare verbeteringen:

| Metrisch | Rubber slang | Gevlochten slang |

|---|---|---|

| Pedalereisverlenging | 12–15 mm | 35 mm |

| Drukverlies | 8–10% | 1.5–2% |

| Reactietijdvertraging | 0,2 sec | 0,05 sec |

Zijn aftermarket gevlochten slangen veiliger dan OEM-rubber? Het mythe ontzenuwen

De National Highway Traffic Safety Administration (NHTSA 2019) vond geen significant veiligheidsverschil tussen goed onderhouden OEM-rubber (uitvalpercentage: 0,0032%) en DOT-conforme gevlochten slangen (uitvalpercentage: 0,0029%). Hoewel gevlochten slangen uitblinken in extreme omstandigheden, is onjuiste installatie—zoals verkeerde momentopname van de banjo-bout—verantwoordelijk voor 41% van de uitvallen (AutoCare Association 2022).

Belangrijke specificaties voor het kiezen van de juiste remslang

Compatibiliteit van remvloeistof en materiaaleisen voor slangen

Materiaalcompatibiliteit met remvloeistof is cruciaal. EPDM-rubber is geschikt voor glycolhoudende DOT 3- en DOT 4-vloeistoffen, terwijl op siliconen gebaseerde DOT 5 PTFE-gevoerde slangen vereist om opzwellen te voorkomen. De SAE J1401-norm schrijft onderdompelingstests in remvloeistof bij 212°F gedurende 120 uur voor, met een maximale afname van 40% in treksterkte (FMVSS 106).

| Materiaal | Compatibele vloeistoffen | Max. temperatuurweerstand | Barststerkteredres |

|---|---|---|---|

| EPDM Rubber | DOT 3, DOT 4 | 250°F | 3.000 PSI |

| PTFE-gevoerd | DOT 5 | 150°C (300°F) | 4.500 psi |

Prestatiespecificaties: Barststerkte, treksterkte en volumetrische uitzetting

Alle remslangen moeten de minimale barststerkte van 4.000 psi volgens FMVSS 106 overschrijden, waarbij high-performance varianten tot 6.000 psi kunnen reiken. Volumetrische uitzetting is beperkt tot 4,5 ml/m bij 1.450 psi volgens SAE J1401 om een slappe pedaalgevoel te voorkomen. Voor prestatietoepassingen zorgt een treksterkte boven 2.500 lbf voor structurele integriteit tijdens agressief remmen.

Toleranties voor binnen- en buitendiameter en hun invloed op stromingsefficiëntie

Precisietoleranties (±0,010") voorkomen stromingsbeperkingen die de pedaalkracht met 15–20% verhogen. Te grote binnendiameters (3/16") verlagen de vloeistofsnelheid en vertragen de remklauwreactie, terwijl te kleine slangen drukpieken versterken. OEM-systemen vereisen flowrates van 0,5–1,2 gallon per minuut, alleen haalbaar wanneer wordt voldaan aan de SAE J2494 richtlijnen voor diameter.

Flexibiliteit en bewegingscompensatie in dynamische remsystemen

Optimale slangen buigen herhaaldelijk 180° zonder knikken — een noodzaak voor motorfietsen met meer dan 5,9" aanhangingstravel. De SAE J1401-koudbuigtest onderwerpt slangen aan -40°F ged selens 72 uur, waarbij de buigkracht met 10% moet toenemen. Slechte routering met minder dan 1,25" afstand tot bewegende delen veroorzaakt 23% van de vroegtijdige defecten (NHTSA 2022).

Voertuigspecifieke compatibiliteit: overeenkomst met merk, model en ABS-vereisten

Inzicht in OEM-technische toleranties en fabrieksspecificaties

Fabrikanten ontwerpen remslangen volgens exacte hydraulische, thermische en ruimtelijke specificaties. Een studie uit 2024 concludeerde dat 92% van de remschade in aangepaste voertuigen werd veroorzaakt door ongeschikte slanglengtes of koppelingen. Juiste afstand tot de vering en ABS-componenten is cruciaal — afwijkingen van slechts 2 mm kunnen leiden tot versnelde slijtage.

Compatibiliteit garanderen met merk, model, bouwjaar en ABS-integratie

ABS-systemen hebben tegenwoordig echt strakke controle nodig over hoeveel ze uitzetten onder druk (minder dan een kwart procent bij ongeveer 2900 psi), zodat ze de druk nauwkeurig kunnen moduleren. Neem bijvoorbeeld de BMW R1250 GS, die deze drielagige PTFE-slangen nodig heeft vanwege alle trillingen bij het rijden op oneffen terrein. Voor zware vrachtwagens is het echter een heel ander verhaal; de meeste monteurs zullen je vertellen dat geslagen staalversterking er praktisch verplicht bij is. Iedereen die overweegt over te stappen op een ABS-systeem dat werkt met ADAS, moet eerst controleren of het voldoet aan de SAE J2494-2-normen. Daarmee wordt namelijk gewaarborgd dat alles goed samenwerkt met de functies voor elektronische stabiliteitsregeling.

Toepassing in auto's, motorfietsen, vrachtwagens en aanhangers

De meeste personenauto's gebruiken slang van 3/16 inch die ongeveer 1800 psi druk aankunnen, maar prestatie-motorfietsen vereisen dikkere slang van een kwart inch die meer dan 3000 psi kan weerstaan. Trailers brengen ook hun eigen uitdagingen met zich mee. Volgens gegevens van Airstream komt bijna vier op de tien remproblemen bij getrokken voertuigen doordat rubberen slangen zijn versleten door corrosie vanwegens rijp en constante UV-straling omdat ze buiten zijn blootgesteld. Ga er niet zomaar van uit dat één maat voor alles geschikt is als het gaat om deze onderdelen. De specificaties verschillen echt per merk en model. Neem bijvoorbeeld de Ford F-150 met modelfspecifieke antiblokkeerremsystemen, in tegenstelling tot iets als de Honda Gold Wing waarbij de voor- en achterrem elektronisch op een volledig andere manier met elkaar zijn gekoppeld. Controleer altijd wat de fabrikant aanbeveelt voor elke specifieke toepassing.

Belangrijke conformiteitcontroles

| Voertuigtype | Minimale barstdruk | Temperatuurbereik | Veelvoorkomende lengtevariatie |

|---|---|---|---|

| Sedans | 1,800 psi | -40°C tot 120°C | ±0,5" OEM-spec |

| Motorfietsen | 3,200 psi | -50°C tot 150°C | ±0,25" kritiek |

| Aanhangers | 2,400 psi | -30°C tot 90°C | ±1" maximaal |

Installatie, testen en langetermijnbetrouwbaarheid van remslangen

Juiste lengte, fittingen en montagebeugels voor veilige installatie

Het juiste slanglengte kiezen is eigenlijk vrij belangrijk, omdat ze anders in de weg zitten van de beweging van de ophanging en tegen allerlei onderdelen van het chassis aan botsen. De meeste werkplaatsen gebruiken tegenwoordig nog steeds montagebeugels in fabriekskwaliteit, inclusief die kleine momentaanduidingsmarkeringen. Deze maken echt een verschil bij het monteren, omdat ze voorkomen dat de slangen gaan draaien, wat niemand wil. Een groot probleem ontstaat doordat verschillende meetsystemen worden door elkaar gebruikt. We hebben al vaak gezien dat iemand een metrische fitting pakt, om later te ontdekken dat deze niet past op zijn imperiale systeem. Deze mismatch leidt tot problemen voor de afdichtingen en kan de hydraulische druk met ongeveer 30% doen dalen in sommige gevallen. Voor iedereen die hieraan werkt: gebruik een goede flensmoersleutel en zorg ervoor dat alles goed wordt aangedraaid binnen het standaardbereik van ongeveer 15 tot 25 Newtonmeter, zodat de fittingen rond blijven in plaats van vervormd raken.

Veelvoorkomende installatiefouten die leiden tot vroegtijdig uitvallen

Onjuiste routing veroorzaakt 42% van de vroege slangbreuken (NHTSA 2022), met name in de buurt van scherpe randen of warmtebronnen. Te hard aandraaien beschadigt de interne versterkingslagen, terwijl onvoldoende aandraaien lekkages in de hand werkt. Uit een recent onderzoek bleek dat 68% van de zelf geïnstalleerde systemen de door SAE aanbevolen draailimiet van 15 graden overschreed, wat slijtage op de aansluitpunten versnelt.

Testprocedures: Koudbuigtest, ozonbestendigheid en milieubestendigheid

Verificatie na installatie omvat drie belangrijke tests:

| Test | Standaard | Geslaagd criterium |

|---|---|---|

| Koudbuigen (-40°C) | SAE J1401 Bijlage B | Geen barsten na 24 uur buigcycli |

| Ozonweerstand | ASTM D518 | 10% oppervlakteafbraak bij 50 pphm |

| BARSTDRUK | FMVSS 106 | 4.000 psi (hydraulische systemen) |

Slangen die via deze protocollen zijn gevalideerd, vertonen een volumetrische uitbreiding van 0,25% onder belastingen van 1.500 psi, wat zorgt voor een constante pedaalgevoeligheid.

Lange-termijnbetrouwbaarheid onder extreme temperaturen en trillingsbelasting

EPDM-rubber van goede kwaliteit werkt goed over een breed temperatuurbereik, blijft flexibel zelfs bij -40 graden Celsius en wordt niet bros totdat het ongeveer 120 graden bereikt. Voor situaties waarin plotselinge temperatuurstijgingen kunnen optreden, kunnen PTFE-uitgevoerde roestvrijstalen slangen kortstondige pieken tot ongeveer 260 graden Celsius weerstaan voordat ze gaan uitvallen. Wat betreft trillingsweerstand, wat erg belangrijk is voor motorfietsanwendingen, moeten fabrikanten ervoor zorgen dat hun slangen een gevlochten omhulsel hebben die een treksterkte van minimaal 50 kilonewton haalt of overschrijdt. Volgens veldtests behouden de meeste slangen, indien correct geïnstalleerd en beschermd tegen direct zonlicht en materialen aantastende chemicaliën, na ongeveer 100.000 mijl gebruik gemiddeld nog circa 95 procent van hun oorspronkelijke barststerkte.

FAQ

Wat zijn remslangen en welke rol spelen zij in de voertuigveiligheid?

Remleidingen transporteren hydraulische druk van de hoofdremcilinder naar de remklauwen, waardoor de remblokken wrijving kunnen creëren met de schijven, wat essentieel is om het voertuig tot stilstand te brengen. Beschadigde leidingen kunnen de remkracht aanzienlijk verlagen, wat leidt tot langere remafstanden en een verminderde veiligheid.

Wat is het verschil tussen rubberen en gevlochten roestvrijstalen remleidingen?

Rubberen remleidingen zijn gebruikelijk in alledaagse voertuigen en kosteneffectief, maar verslijten sneller onder extreme omstandigheden. Gevlochten roestvrijstalen leidingen bieden betere prestaties, treksterkte en levensduur, waardoor ze worden geprefereerd voor hoogpresterende of offroad-voertuigen.

Hoe zorg ik dat ik de juiste remleiding gebruik voor mijn voertuig?

Raadpleeg de fabrieksspecificaties van uw voertuig voor de juiste lengte, materiaal en conformiteit met normen zoals SAE J1401. Zorg ervoor dat het compatibel is met het merk, model en ABS-eisen van uw voertuig, met name bij upgrades.

Inhoudsopgave

- Inzicht in de rol van remleidingen voor de voertuigveiligheid

- Rubber versus gevlochten roestvrijstalen remslangen: prestaties en toepassingsgebieden

- Belangrijke specificaties voor het kiezen van de juiste remslang

- Voertuigspecifieke compatibiliteit: overeenkomst met merk, model en ABS-vereisten

- Installatie, testen en langetermijnbetrouwbaarheid van remslangen

- FAQ