車両の安全性におけるブレーキホースの役割の理解

油圧ブレーキシステムにおけるブレーキホースの重要な機能

ブレーキホースは、基本的に油圧式ブレーキシステム内で圧力を伝達する役割を果たしており、マスターシリンダーから実際に作動するキャリパーまでその圧力を送るものです。ブレーキペダルを踏み込むと、強化されたゴムまたは鋼製のラインを通じて油圧 fluid(液体)が非常に高い圧力(SAE規格によると時折1,500 PSI以上)で流れ込みます。この圧力によりブレーキパッドがローターに押し付けられ、摩擦が生じ、運動エネルギーが熱に変換されます。このホースシステムのいずれかの部分が損傷したり劣化した場合、2023年にPonemonが報告した研究によると、制動力は18~32%も低下することが示されています。このような性能低下は、停止距離の延長や道路上での運転者の安全に対する重大なリスクを意味します。

破損したブレーキホースの安全性への影響と実際の事例研究

摩耗したブレーキホースは、道路上で危険な状況を引き起こす深刻なブレーキ故障につながることがよくあります。昨年の約1,200台の商用車に関する事故報告を見ると、ほぼ半数がブレーキラインの亀裂や膨張、ブレーキ液の漏れといった問題を抱えていました。実際に、あるバイク乗りが急停止しようとした際にゴム製ホースが突然破損するという事例もありました。これによりブレーキ圧の応答時間が明らかに遅れ、時速約60マイル(約96km/h)での走行時に停止距離がおよそ22フィート(約6.7メートル)長くなりました。整備工場で働くメカニックたちが目にするところによると、SAE J1401規格に準拠したブレーキホースは、この基準を満たしていない安価な製品と比べて、長期的にはるかに高い耐久性を示します。信頼性の差は非常に顕著です。

油圧ブレーキホースのSAE J1401規格および適合基準

SAE J1401規格は、ブレーキホースの耐久性について厳しい試験プロトコルを定めています:

| コンプライアンス面 | テスト方法 | しきい値 |

|---|---|---|

| 耐圧強度 | 油圧スパイク | 4,000 PSI |

| 耐熱性 | -40°Fから257°Fでの温度サイクル試験 | ひび割れや変形なし |

| 柔軟性 | 10万回以上の曲げサイクル | 5%の拡張 |

製造業者は、環境応力下での性能を保証するためにオゾン耐性試験および低温曲げ試験も実施しなければなりません。 15年以上 oEMおよびアフターマーケットの規制適合性を確保するためには、認定試験所による第三者検証が不可欠です。

ゴム製対編組ステンレス鋼ブレーキホース:性能と用途

標準ゴム製ブレーキホース:耐久性、コスト、およびOEM用途

ほとんどの車は工場出荷時にEPDMゴムホースが装備されており、乗用車の約8割がこのタイプを使用しています。これは曲げやすく、コストも抑えられるためです。これらのホースはSAE J1401規格を満たしており、最大約2500 psiの耐圧性を持ち、氷点下から沸点を超えるような温度変化にも十分対応できます。通常、これらのホースは6〜8年間使用可能ですが、道路の塩分が多い地域や直射日光を受けやすい環境では劣化が早まります。研究によると、そのような条件下では、悪条件での使用に推奨される高価な編組タイプと比べて、EPDMの劣化速度が約27%速くなることが示されています。

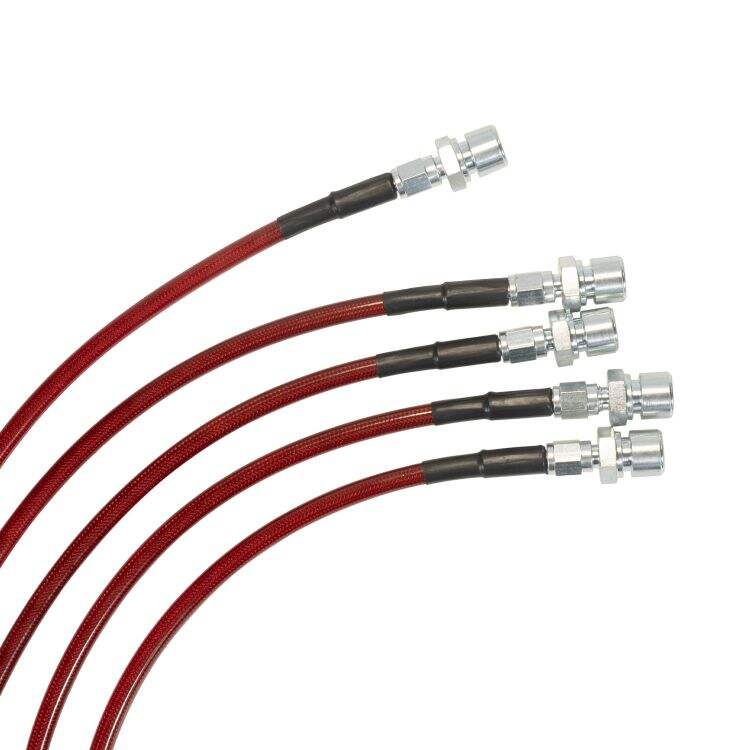

ステンレス編組ブレーキホース:性能上の利点と二輪車への適用

ステンレス編組ホースはPTFE製の内層コアを航空宇宙グレードの304ステンレスメッシュで覆った構造で、高圧時における体積膨張を15%低減します。主な利点は以下の通りです:

- 引張強度が38%向上 oEMラバーと比較して高い強度(3,800 psi 対 2,750 psi)

- オフロードバイクの極端なバンク時でも最小限のたわみ(0.02 mm)

- オフロードトラックなどの高振動環境下で寿命が62%長持ち

これらの特性により、編組ホースは高性能バイクの92%およびモータースポーツ車両の74%で好んで使用されています(2024年油圧部品トレンド調査より)。

高圧条件下での性能差

急ブレーキ時(1,200~1,500 psi)に、編組ホースの直径方向の膨張は0.5%にとどまり、ラバーホースの3.2%と比べて非常に小さい(SAE J2494-2)。これにより、以下の測定可能な性能向上が実現されます:

| メトリック | ゴムホース | 編組ホース |

|---|---|---|

| ペダルストロークの増加 | 12~15 mm | 3~5 mm |

| 圧力損失 | 8–10% | 1.5–2% |

| 応答遅延 | 0.2秒 | 0.05秒 |

アフターマーケット製のブレードホースはOEMのゴム製ホースより安全なのか?神話の検証

米国運輸省道路交通安全局(NHTSA、2019年)の調査によると、適切にメンテナンスされたOEM純正ゴムホース(故障率:0.0032%)とDOT規格準拠のブレードホース(故障率:0.0029%)の間で、安全性に有意な差は認められませんでした。ブレードホースは極端な条件下での性能に優れていますが、取り付け時の不具合、特にバンジョーボルトの締め付けトルクの誤りが故障の41%を占めています(オートケア協会、2022年)。

適切なブレーキホースを選ぶための主な仕様

ブレーキフルードの適合性とホース材質の要件

ブレーキフルードとの材質の適合性は極めて重要です。EPDMゴムはDOT 3およびDOT 4のグリコール系フルードと互換性がありますが、シリコン系のDOT 5を使用する場合は膨潤を防ぐためにPTFEライニング付きホースが必要です。SAE J1401規格では、ブレーキフルード中で212°F(約100°C)の条件下で120時間浸漬試験を行い、引張強度の損失が40%以下であることを要求しています(FMVSS 106)。

| 材質 | 使用可能なフルード | 最高耐熱温度 | 破裂強度のしきい値 |

|---|---|---|---|

| EPDMゴム | DOT 3、DOT 4 | 250°F | 3,000 PSI |

| PTFE内張り | DOT 5 | 300°F | 4,500 psi |

性能仕様:破裂強度、引張強度、体積膨張率

すべてのブレーキホースは、FMVSS 106が定める最低破裂強度4,000 psiを超える必要があり、高性能タイプでは6,000 psiに達します。体積膨張率はSAE J1401に基づき1,450 psiで4.5 mL/m以下に制限され、ペダルの「スカスカ感」を防ぎます。スポーツ走行用途では、急制動時における構造的完全性を確保するため、2,500 lbfを超える引張強度が必要です。

内径および外径の公差と流動効率への影響

精密な公差(±0.010インチ)を守ることで、ペダル操作力を15~20%増加させる流れの制限を防げます。内径が大きすぎると(3/16インチ)、作動油の流速が低下し、キャリパーの応答が遅れます。逆に内径が小さいと圧力の急上昇を引き起こします。OEMシステムでは0.5~1.2ガロン/分の流量が必要ですが、これはSAE J2494の直径ガイドラインに準拠することで初めて実現可能です。

動的ブレーキシステムにおける柔軟性と動きへの対応

最適なホースは折れ目なく繰り返し180°曲げることができ、サスペンションストロークが5.9インチを超えるオートバイにとって不可欠です。SAE J1401の低温曲げ試験では、ホースを-40°Fで72時間保持し、曲げ力を10%増加させることが要求されます。可動部との間隔が1.25インチ未満の不適切な配管は、早期故障の23%を引き起こしています(NHTSA 2022)。

車両別適合:メーカー、モデル、ABS要件との一致

OEMの設計公差および工場仕様の理解

製造業者は、正確な油圧的、熱的、空間的仕様に合わせてブレーキホースを設計しています。2024年の調査によると、改造車両におけるブレーキ故障の92%は、ホースの長さまたは継手の不適合に起因しています。サスペンションおよびABSコンポーネントとの適切なクリアランスは極めて重要であり、わずか2 mmのずれでも摩耗が早まる可能性があります。

メーカー、モデル、年式、およびABS統合との互換性の確保

最近のABSシステムは、加圧時の膨張量(約2900 psiで0.25%未満)を非常に厳密に制御する必要があり、これにより正確な圧力調整が可能になります。例えばBMW R1250 GSは、悪路走行時の振動が大きいため、3層構造のPTFEホースを必要としています。一方、大型トラックの場合は状況が異なり、多くの整備士がスチールブレード補強が事実上必須であると考えています。ADASに対応するABSシステムへのアップグレードを検討している場合は、まずSAE J2494-2規格に適合しているか確認してください。これにより、電子式安定性制御機能との正常な連携が保証されます。

乗用車、オートバイ、トラックおよびトレーラーにおける応用

ほとんどの乗用車は3/16インチのホースを使用しており、約1800 psiの圧力に耐えられますが、高性能バイクでは3000 psiを超える圧力に耐えられるより厚手の1/4インチのラインが必要です。トレーラーも独自の問題があります。Airstreamのデータによると、牽引車両におけるブレーキ関連の問題のほぼ4割は、道路の塩分による腐食や屋外での長時間の紫外線暴露によってゴムホースが劣化したことが原因です。これらの部品に関しては、サイズがすべて同じだと想定しないでください。仕様は実際に異なるメーカーおよびモデル間で異なります。例えば、モデル固有のアンチロックブレーキシステムを備えたフォードF-150と、フロントとリアのブレーキが電子的にまったく異なる方法で連動しているホンダ・ゴールドウイングとを比べてみてください。それぞれの用途に対して工場が推奨するものを必ず確認してください。

主要な適合性チェック

| 車両タイプ | 最小破裂圧力 | 温度範囲 | 一般的な長さのばらつき |

|---|---|---|---|

| レーダー | 1,800 psi | -40°C ~ 120°C | ±0.5" OEM仕様 |

| バイク | 3,200 psi | -50°C~150°C | ±0.25" クリティカル |

| トレーラー | 2,400 psi | -30°C から 90°C | ±1" 最大 |

ブレーキホースの設置、テスト、および長期的な信頼性

確実な設置のための適切な長さ、継手、および取り付けブラケット

適切なホースの長さを確保することは実際非常に重要です。そうでないと、サスペンションの動きを妨げたり、シャシー上のさまざまな部品と干渉してしまうからです。最近の多くのショップでは、小さなトルクインジケーターマーク付きの純正タイプの取り付けブラケットを使用しています。これらは組み立てる際に確かに役立ち、誰も望まないホースのねじれを防いでくれます。ただし、異なる計測システムを混在させると大きな問題が発生します。メートル法の継手を購入したのに、後でインチ規格のシステムと合わないことに気づくケースは多く見られます。この不一致はシールに問題を引き起こし、場合によっては油圧が約30%低下することもあります。このような作業を行う際には、高品質のフレアナットレンチを使用し、規定の15〜25ニュートンメートルの範囲内でしっかりと締め付けることで、継手がつぶれて変形するのを防ぐことができます。

早期故障につながる一般的な取り付けミス

不適切な配管は、鋭いエッジや熱源付近で特に多く見られ、早期のホース故障の42%を占めている(NHTSA 2022)。過度な締め付けは内部補強層を損傷し、逆に締め付け不足は漏れのリスクを高める。最近の研究では、DIYによる取り付けの68%がSAE推奨のねじれ限度である15度を超えており、接続部での摩耗を加速している。

試験手順:低温曲げ試験、オゾン耐性、環境耐久性

取り付け後の検証には、以下の3つの主要な試験が含まれる:

| テスト | 標準 | 合格基準 |

|---|---|---|

| 低温曲げ(-40°C) | SAE J1401 附属書B | 24時間の屈曲サイクル後、ひび割れなし |

| オゾンに強い | ASTM D518 | 50pphmで表面劣化率10% |

| 破裂圧力 | FMVSS 106 | 4,000 psi(油圧システム) |

これらのプロトコルで検証されたホースは、1,500 psiの負荷下で0.25%の体積膨張を維持し、ペダル感覚の一貫性を保証します。

極端な温度変化および振動ストレス下における長期的な信頼性

高品質のEPDMゴムは広範な温度域で良好に機能し、-40度 Celsiusでも柔軟性を保ち、約120度になるまで脆化しません。急激な温度上昇が予想される状況では、PTFEライニング付きステンレススチールホースを使用すれば、約260度 Celsiusまでの短時間の高温に耐えることができます。特に二輪車用途において極めて重要な振動耐性に関しては、製造業者はブレード編組シースが引張強度50キロニュートン以上となるよう確保する必要があります。実地試験によると、これらのホースを正しく取り付け、直射日光や素材を侵食する化学物質から離して使用した場合、平均して約10万マイル走行後でも初期の破裂強度の約95%を維持できることが多いです。

よくある質問

ブレーキホースとは何ですか、そして車両の安全性においてどのような役割を果たしますか?

ブレーキホースは、マスターシリンダーからブレーキキャリパーへ油圧を伝達し、ブレーキパッドがローターに対して摩擦を生じさせることを可能にします。これは車両を停止させるために不可欠です。損傷したホースは制動力を大幅に低下させ、停止距離が延びたり安全性が損なわれたりする可能性があります。

ラバーホースと編組ステンレススチール製ブレーキホースの違いは何ですか?

ラバーブレーキホースは日常使用される車両に一般的でコスト効率が高いですが、過酷な条件下では劣化が早くなります。編組ステンレススチール製ホースは、より優れた性能、引張強度および耐久性を備えており、高性能車やオフロード車両に好んで使用されます。

自分の車両に適したブレーキホースを使用していることをどう確認すればよいですか?

SAE J1401などの規格への適合性に加え、適切なホース長さや材質については、車両の工場仕様を確認してください。特にアップグレードを行う場合は、車両のメーカー、モデル、ABS要件との互換性を確実に確保してください。