A fékhengerek szerepének megértése a járműbiztonságban

A fékhenger kritikus funkciója hidraulikus fékrendszerekben

A fékhengerek lényegében azok, amelyek nyomást közvetítenek az egész hidraulikus fékrendszeren keresztül, a főfékhengertől egészen a horgokig, ahol a tényleges fékezés történik. A fékpedál lenyomása hidraulikus folyadékot pumpál ezeken az erősített gumi- vagy acélcsöveken keresztül, komoly nyomás alatt – néha 1500 PSI felett, az SAE szabványok szerint. Ez rákényszeríti a féktárcsákat a tárcsákra, ami súrlódást generál, és az összes mozgási energiát hővé alakítja. Ha a hengerrendszer bármely része megsérül vagy elkopik, a tanulmányok szerint a fékerő 18 és 32 százalék között csökken, ahogyan a Ponemon 2023-ban jelentette. Ilyen mértékű csökkenés hosszabb féktávolságot és valós biztonsági kockázatokat jelent a közúton közlekedő vezetők számára.

Elromlott fékhengerek biztonsági következményei és gyakorlati esettanulmányok

A kopott fékhidraulikus csövek gyakran súlyos fékproblémákhoz vezetnek, amelyek az úton veszélyesek lehetnek. A tavalyi baleseti jelentések áttekintése során, amelyek körülbelül 1200 kereskedelmi járművet érintettek, majdnem az esetek fele során problémák merültek fel a fékcsövekkel, például repedések, duzzadás vagy fékfolyadék szivárgás. Akadt egy valós példa is, amikor egy motoros hirtelen megszakadást tapasztalt gumicsövében, miközben gyorsan megpróbált állni. Ez jelentős késést okozott a féknyomás reakcióidejében, és körülbelül 6,7 métert növelt a féktávolságon 96 km/h sebességnél. A szerelők műhelyekben szerzett tapasztalatai alapján a SAE J1401 előírásoknak megfelelő fékhidraulikus csövek lényegesen jobban bírják a terhelést az idő múlásával összehasonlítva a minőségi alacsonyabb, e szabványoknak nem megfelelő termékekhez képest. A megbízhatóság különbsége is elég jelentős.

Hidraulikus fékhidraulikus csövek SAE J1401 szabványa és megfelelőségi mutatók

Az SAE J1401 szabvány szigorú tartóssági tesztelejárásokat határoz meg a fékhidraulikus csövek számára:

| Megfelelési szempont | Tesztelési módszer | Küszöb |

|---|---|---|

| Szétpukkanási nyomás | Hidraulikus nyomáscsúcs | 4 000 PSI |

| Hőmérsékleti ellenállás | -40 °F-tól 257 °F-ig ciklusonként | Nincsenek repedések vagy torzulások |

| Rugalmasság | 100 000 feletti hajlítási ciklus | 5% nyúlás |

A gyártóknak ozmózállósági és hideg hajlítási teszteket is végezniük kell a teljesítmény biztosítása érdekében 15+ év környezeti igénybevétel esetén. A harmadik fél általi, tanúsított laborokon keresztüli érvényesítés továbbra is elengedhetetlen az OEM és az aftermarket megfelelőséghez.

Gumi vs. Fonott rozsdamentes acél fékhengerek: Teljesítmény és alkalmazási területek

Szabványos gumifékhengerek: Tartósság, költséghatékonyság és OEM alkalmazások

A legtöbb autó gyárilag EPDM gumi csövekkel kerül forgalomba, és kb. tízből nyolc személygépkocsi ezt a típust használja, mivel ezek könnyen hajlíthatóak, és nem kerülnek sokba. Ezek a csövek megfelelnek az SAE J1401 szabványnak, ami azt jelenti, hogy akár 2500 psi-ig terjedő robbanásnak is ellenállnak, és jól működnek akkor is, ha a hőmérséklet fagypont alá vagy forráspont felett mozog. Általában hat és nyolc évig tartanak, mielőtt ki kellene cserélni őket, de nehéz körülmények uralkodnak olyan területeken, ahol közúti sót használnak, vagy nagy a napsugárzás. Tanulmányok szerint ilyen körülmények között az EPDM anyag kb. 27 százalékkal gyorsabban bomlik le, mint a szövött opciók, amelyeket sok szerelő ajánl durva környezetben történő használatra.

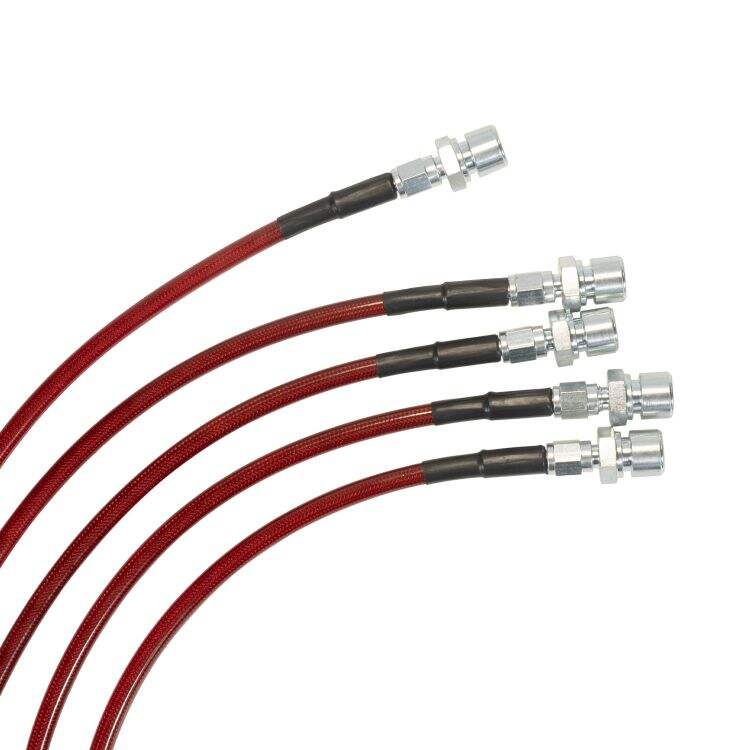

Szövött rozsdamentes acél fékhengerek: Teljesítményelőnyök és motorkerékpár alkalmazás

A szövött rozsdamentes acél csövek PTFE belső maggal rendelkeznek, amelyet repülőipari minőségű 304-es rozsdamentes acélháló vesz körül, így 15 százalékkal csökkentve a térfogati tágulást nagy nyomás alatt. A fő előnyök a következők:

- 38 százalékkal magasabb szakítószilárdság az OEM gumihoszoknál (3800 psi vs. 2750 psi)

- Minimális deformáció (0,02 mm) extrém motoros dőlési szögek mellett

- 62%-kal hosszabb élettartam erős rezgésnek kitett környezetben, például terepjáró teherautóknál

Ezek a tulajdonságok teszik a fonott tömlőket az ilyen alkatrészek 2024-es hidraulikai trendjei szerint a teljesítményorientált motorok 92%-ának és a motorsport járművek 74%-ának elsődleges választásává.

Teljesítménykülönbségek nagy nyomás alatt

Pánikszerű fékezés során (1200–1500 psi), a fonott tömlők átmérőjükben csupán 0,5%-ot tágulnak, míg a gumi tömlők 3,2%-ot (SAE J2494-2). Ez mérhető javulást eredményez:

| A metrikus | Gumi cső | Fonott tömlő |

|---|---|---|

| Pedálutat növekedése | 12–15 mm | 3–5 mm |

| Nyomásveszteség | 8–10% | 1.5–2% |

| Reakcióidő-késleltetés | 0,2 mp | 0,05 mp |

Utángyártott fonott tömlők biztonságosabbak-e, mint az OEM gumitömlők? A mítosz felülvizsgálata

A Nemzeti Közúti Közlekedési Biztonsági Hatóság (NHTSA 2019) nem talált szignifikáns biztonsági különbséget a jól karbantartott OEM gumitömlők (hibaarány: 0,0032%) és a DOT-szabványnak megfelelő fonott tömlők (hibaarány: 0,0029%) között. Bár a fonott tömlők extrém körülmények között jobban teljesítenek, a helytelen szerelés – például a banjócsavar torquere vonatkozó hibák – a meghibásodások 41%-ért felelős (AutoCare Association 2022).

Fontos specifikációk a megfelelő féktömlő kiválasztásához

Fékfolyadék-kompatibilitás és tömlőanyag-követelmények

Az anyag kompatibilitása a fékfolyadékkal alapvető fontosságú. Az EPDM gumi használható DOT 3 és DOT 4 glikolalapú folyadékokkal, míg a szilikon alapú DOT 5 esetén duzzadás elkerülése érdekében PTFE-béléses tömlőkre van szükség. Az SAE J1401 szabvány előírja a fékfolyadékba áztatást 212°F-on (kb. 100°C) 120 órán keresztül, amely során a szakítószilárdság csökkenése legfeljebb 40% lehet (FMVSS 106).

| Anyag | Kompatibilis folyadékok | Max. hőmérséklet-ellenállás | Szakadási szilárdság küszöbe |

|---|---|---|---|

| EPDM Gumi | DOT 3, DOT 4 | 250°F | 3000 PSI |

| PTFE-bélésű | DOT 5 | 300°F | 4500 psi |

Teljesítményjellemzők: Szakítószilárdság, húzószilárdság és térfogatbővülés

Minden fékcsőnek felül kell múgnia az FMVSS 106 előírta minimális 4000 psi szakítószilárdságot, a nagy teljesítményű változatok akár 6000 psi-ig is elérhetnek. A térfogatbővülést az SAE J1401 szerint 1450 psi nyomás mellett 4,5 ml/m-re korlátozzák, hogy elkerüljék a „gumis” pedálérzést. Teljesítményalkalmazásoknál a 2500 lbf feletti húzószilárdság biztosítja a szerkezeti integritást erős fékezés során.

Belső és külső átmérő tűrései és hatásuk az áramlási hatékonyságra

A pontos tűrések (±0,010”) megakadályozzák az áramlási korlátozásokat, amelyek 15–20%-kal növelhetik a pedálereőt. A túl nagy belső átmérők (3/16”) csökkentik a folyadéksebességet, és késleltetik a henger reagálását, míg a túl kicsi átmérőjű csövek fokozzák a nyomáscsúcsokat. Az OEM rendszerek 0,5–1,2 gallon/perc átfolyási sebességet igényelnek, amely csak az SAE J2494 átmérő-irányelvek betartása esetén érhető el.

Rugalmas mozgáselnyelés dinamikus fékrendszerekben

Az optimális tömlők 180°-ban hajlanak meg ismételten törés nélkül – elengedhetetlen követelmény olyan motorkerékpároknál, amelyeknél a rugózás kivitele meghaladja az 5,9 colt. Az SAE J1401 hideg hajlítási teszt 72 órán át -40 °F (-40 °C) hőmérsékletnek teszi ki a tömlőket, és 10%-os növekedést ír elő a hajlítási erőben. A mozgó alkatrészekhez képest 1,25 col (kb. 3,2 cm) alatti távolság rossz elrendezése az idő előtti meghibásodások 23%-áért felelős (NHTSA 2022).

Járműspecifikus kompatibilitás: Gyártmány, típus és ABS-követelmények egyeztetése

Az OEM mérnöki tűréshatárainak és gyári specifikációinak megértése

A gyártók a féktömlőket pontos hidraulikus, hőmérsékleti és térbeli előírásoknak megfelelően tervezik. Egy 2024-es tanulmány szerint a módosított járművek fékhibáinak 92%-a inkompatibilis tömlőhossz vagy csatlakozók miatt következett be. Kritikus fontosságú a megfelelő távolság biztosítása a felfüggesztés és az ABS-alkatrészek között – akár 2 mm-es eltérés is felgyorsult kopáshoz vezethet.

Kompatibilitás biztosítása a gyártmányhoz, típushoz, évjárathoz és az ABS-integrációhoz

A mai ABS rendszerek valóban szigorúan szabályozott nyomás alatt történő dilatációt igényelnek (kevesebb, mint negyed százalék körülbelül 2900 psi nyomásnál), hogy pontosan modulálhassák a nyomást. Vegyük példaként a BMW R1250 GS motort, amelynek éppen azért szükségesek a háromrétegű PTFE csövek, mert erős rezgések érik durva terepen történő vezetés közben. A nehéz teherautók esete teljesen más, a legtöbb szerelő azt mondja majd, hogy az acélfonatos megerősítés gyakorlatilag kötelező számukra. Mindenki, aki fontolóra veszi egy ADAS-szel kompatibilis ABS rendszerre való áttérést, először ellenőrizze, hogy megfelel-e az SAE J2494-2 szabványnak. Ez biztosítja, hogy minden jól együttműködjön az elektronikus stabilitáskontroll funkciókkal.

Alkalmazás személygépkocsikban, motorokon, teherautókban és pótkocsikban

A legtöbb személygépkocsi 3/16 hüvelykes tömlőn fut, amely körülbelül 1800 psi nyomást bír el, de a teljesítményorientált motorkerékpárok vastagabb, negyedhüvelykes tömlőket igényelnek, amelyek képesek 3000 psi feletti nyomás elviselésére. A pótkocsik saját kihívásokat is jelentenek. Az Airstream adatai szerint a vontatott járművekben fellépő fékproblémák majdnem négyből hármat a gumi tömlők hibásodása okoz, amelyek az útsó él általi korrózió és a folyamatos UV-sugárzás hatására romlanak le. Ne feltételezze, hogy minden alkatrész esetében egy méret illik mindenhová. A műszaki előírások valóban eltérnek a különböző márkáknál és típusoknál. Vegyük például a Ford F-150 modellt, amely modellspecifikus ABS-fékeket használ, szemben például a Honda Gold Winggal, ahol az első és hátsó fékek teljesen más módon elektronikusan vannak összekapcsolva. Mindig ellenőrizze, hogy a gyártó milyen ajánlásokat tesz az adott alkalmazáshoz.

Főbb megfelelőségi ellenőrzések

| Jármű típusa | Minimális szétpukkanási nyomás | Hőmérsékleti tartomány | Gyakori hosszeltérés |

|---|---|---|---|

| Szedánok | 1 800 psi | -40°C - 120°C | ±0,5 hüvelyk OEM előírás |

| Motorkerékpárok | 3 200 psi | -50°C-tól 150°C-ig | ±0,25 hüvelyk kritikus |

| Hajóházai | 2 400 psi | -30 °C-tól 90 °C-ig | ±1" maximum |

A fékhengerek telepítése, tesztelése és hosszú távú megbízhatósága

Helyes hosszúság, csatlakozók és rögzítőkonzolok biztonságos felszereléshez

A megfelelő tömlőhossz kiválasztása valójában meglehetősen fontos, mert ellenkező esetben az csak akadályozza a felfüggesztés mozgását, és összeütközik a váz különböző alkatrészeivel. A mai boltok többsége még mindig a gyári típusú rögzítőkonzolokat használja, amelyekhez az apró nyomatékjelző jelölések is tartoznak. Ezek valóban nagy különbséget jelentenek az összeszerelés során, mivel megakadályozzák, hogy a tömlők elcsavarodjanak, amit senki sem szeretne. Nagy fejfájdalmat okozhat azonban a különböző méretezési rendszerek keverése. Rengeteg esetben láttunk már olyat, hogy valaki metrikus csatlakozót vett, majd később derült ki, hogy nem illik az angolszász (imperális) rendszerbe. Ez a nem egyezőség problémákat okozhat a tömítésekkel, és bizonyos helyzetekben akár a hidraulikus nyomás körülbelül 30%-kal is csökkenhet. Mindenki számára, aki ezzel dolgozik, ajánlott minőségi tűskulcs használata, és gondoskodni kell arról, hogy minden csatlakozást a szabványos 15–25 newtonméteres tartományon belül megfelelően megkössenek, így a csatlakozók kerek formájukat megtartják, és nem lesznek összenyomódva.

Gyakori felszerelési hibák, amelyek korai meghibásodáshoz vezetnek

A helytelen vezetékelés az idő előtti tömlőhibák 42%-át okozza (NHTSA 2022), különösen éles élek vagy hőforrások közelében. A túlzott meghúzás sértheti a belső erősítőrétegeket, míg a hiányos si nyomaték szivárgást eredményezhet. Egy friss tanulmány szerint a házilag végzett felszerelések 68%-a meghaladta az SAE által ajánlott 15 fokos csavarodási határt, ezzel felgyorsítva a kopást a csatlakozási pontoknál.

Tesztelési eljárások: Hideg hajlítás, ózonnal szembeni ellenállás és környezeti tartósság

A felszerelést követő ellenőrzés három kulcstesztet foglal magában:

| A vizsgálat | Szabvány | Átmeneti kritériumok |

|---|---|---|

| Hideg hajlítás (-40°C) | SAE J1401 Melléklet B | Nincs repedés 24 órás hajlítási ciklusok után |

| Ozon-ellenállás | ASTM D518 | 10% felületi degradáció 50 ppm ózonnál |

| MEGSEMMISÜLÉSI NYOMÁS | FMVSS 106 | 4 000 psi (hidraulikus rendszerek) |

A vizsgálati eljárásokon átesett csövek térfogatbővülése 0,25% marad 1500 psi terhelés mellett, így biztosítva az állandó pedálérzést.

Hosszú távú megbízhatóság extrém hőmérsékleten és rezgésstressz alatt

A jó minőségű EPDM gumi széles hőmérsékleti tartományban jól működik, -40 fokos Celsius alatt is rugalmas marad, és csak körülbelül 120 foknál válik rideggé. Olyan helyzetekben, ahol hirtelen hőmérséklet-emelkedés fordulhat elő, a PTFE-béléses rozsdamentes acélcsövek rövid ideig akár 260 fokos hőmérsékletet is elbírnak, mielőtt meghibásodnának. Amikor a rezgésállóságról beszélünk, ami motorozóknál különösen fontos, a gyártóknak biztosítaniuk kell, hogy a tömlők fonatos külső burkolata elérje vagy meg is haladja az 50 kilonewtonos szakítószilárdságot. Terepi tesztek szerint, ha ezeket a tömlőket megfelelően szerelik fel, és közvetlen napsugárzástól valamint anyagot bontó vegyi anyagoktól távol tartják, a legtöbb tömlő átlagosan körülbelül 100 ezer mérföld használat után is megőrzi kezdeti szakítószilárdságának kb. 95 százalékát.

GYIK

Mi a féktömlő, és milyen szerepet játszik a járművek biztonságában?

A fékhengerek hidraulikus nyomást továbbítanak a főfékhengertől a féktárcsákig, lehetővé téve, hogy a fékpofák súrlódást hozzanak létre a tárcsákkal, ami elengedhetetlen a jármű lefékezéséhez. A sérült hengerek jelentősen csökkenthetik a fékerőt, megnövelve a fékutat és veszélyeztetve a biztonságot.

Milyen különbség van a gumi és a fonott rozsdamentes acél fékhengerek között?

A gumiból készült fékhengerek gyakoriak a mindennapi járművekben, költséghatékonyak, de keményebb körülmények között gyorsabban elöregednek. A fonott rozsdamentes acél hengerek jobb teljesítményt, szakítószilárdságot és hosszabb élettartamot kínálnak, ezért előnyben részesítik őket nagy teljesítményű vagy terepjáró járműveknél.

Hogyan győződhetek meg arról, hogy a járművemhez megfelelő fékhengert használok?

A megfelelő hosszúságú, anyagú és az SAE J1401 szabványnak megfelelő henger kiválasztásához konzultáljon a jármű gyári specifikációival. Győződjön meg arról, hogy kompatibilis a jármű márkájával, típusával és ABS-követelményeivel, különösen akkor, ha frissítésekről van szó.

Tartalomjegyzék

- A fékhengerek szerepének megértése a járműbiztonságban

-

Gumi vs. Fonott rozsdamentes acél fékhengerek: Teljesítmény és alkalmazási területek

- Szabványos gumifékhengerek: Tartósság, költséghatékonyság és OEM alkalmazások

- Szövött rozsdamentes acél fékhengerek: Teljesítményelőnyök és motorkerékpár alkalmazás

- Teljesítménykülönbségek nagy nyomás alatt

- Utángyártott fonott tömlők biztonságosabbak-e, mint az OEM gumitömlők? A mítosz felülvizsgálata

- Fontos specifikációk a megfelelő féktömlő kiválasztásához

- Járműspecifikus kompatibilitás: Gyártmány, típus és ABS-követelmények egyeztetése

-

A fékhengerek telepítése, tesztelése és hosszú távú megbízhatósága

- Helyes hosszúság, csatlakozók és rögzítőkonzolok biztonságos felszereléshez

- Gyakori felszerelési hibák, amelyek korai meghibásodáshoz vezetnek

- Tesztelési eljárások: Hideg hajlítás, ózonnal szembeni ellenállás és környezeti tartósság

- Hosszú távú megbízhatóság extrém hőmérsékleten és rezgésstressz alatt

- GYIK