Zrozumienie roli węży hamulcowych dla bezpieczeństwa pojazdu

Kluczowa funkcja węża hamulcowego w hydraulicznych systemach hamulcowych

Przewody hamulcowe są zasadniczo tym, co przenosi ciśnienie przez cały hydrauliczny układ hamulcowy, przekazując je od pompy głównej aż do tych siłowników, gdzie zachodzi działanie. Naciśnięcie pedału hamulca powoduje przepływ cieczy hydraulicznej przez te wzmocnione gumowe lub stalowe przewody pod bardzo wysokim ciśnieniem – czasem przekraczającym 1500 PSI, zgodnie ze standardami SAE. To zmusza klocki hamulcowe do docisku do tarcz, co generuje tarcie i zamienia całą energię ruchu w ciepło. Jeśli którakolwiek część tego układu przewodów ulegnie uszkodzeniu lub zużyciu, badania pokazują, że skuteczność hamowania spada o 18–32 procent, jak podano w raporcie Ponemona z 2023 roku. Taki spadek oznacza dłuższe drogi hamowania i rzeczywiste zagrożenia bezpieczeństwa dla kierowców na drodze.

Implikacje bezpieczeństwa wynikające z uszkodzonych przewodów hamulcowych oraz studia przypadków z życia

Wyczerpane węże hamulcowe często prowadzą do poważnych problemów z hamulcami, które mogą być niebezpieczne na drodze. Analizując raporty wypadków z zeszłego roku obejmujące około 1200 pojazdów użytkowych, niemal połowa miała problemy z przewodami hamulcowymi – pęknięciami, naprężeniami czy wyciekami płynu hamulcowego. Był nawet konkretny przypadek, gdy motocyklista doświadczył nagłego pęknięcia gumowego węża podczas prób szybkiego zatrzymania się. To spowodowało widoczną opóźnioną reakcję ciśnienia w układzie hamulcowym, wydłużając dystans hamowania o około 6,7 metra przy prędkości ok. 97 km/h. Zgodnie z obserwacjami mechaników z warsztatów, węże hamulcowe spełniające normę SAE J1401 znacznie lepiej sprawdzają się w długoterminowym użytkowaniu w porównaniu z tańszymi rozwiązaniami nie spełniającymi tych standardów. Różnica w niezawodności jest bardzo znacząca.

Norma SAE J1401 dla hydraulicznych węży hamulcowych i kryteria zgodności

Norma SAE J1401 określa rygorystyczne protokoły testów odporności węży hamulcowych:

| Aspekt zgodności | Metoda testu | Próg |

|---|---|---|

| Siła wybuchu | Szczotkowy skok ciśnienia hydraulicznego | 4 000 PSI |

| Odporność na temperaturę | cykl od -40°F do 257°F | Brak pęknięć ani odkształceń |

| Elastyczność | ponad 100 000 cykli gięcia | 5% rozszerzalności |

Producenci muszą również przeprowadzać testy odporności na ozon oraz testy gięcia w niskich temperaturach, aby zapewnić działanie w warunkach 15+ lat naprężeń środowiskowych. Weryfikacja niezależna przez certyfikowane laboratoria pozostaje kluczowa dla zgodności z OEM i rynkiem wtórnym.

Przewody hamulcowe gumowe a plecione ze stali nierdzewnej: wydajność i zastosowania

Standardowe gumowe przewody hamulcowe: trwałość, koszt i zastosowania OEM

Większość samochodów jest wyposażana od producenta w węże gumowe EPDM, a około osiem na dziesięć pojazdów osobowych wykorzystuje ten typ, ponieważ są giętkie i nie kosztują zbyt wiele. Te węże spełniają normy SAE J1401, co oznacza, że wytrzymują ciśnienie pęknięcia do około 2500 psi i dobrze działają zarówno w temperaturach poniżej zera, jak i powyżej punktu wrzenia. Zwykle węże te służą od sześciu do ośmiu lat przed wymianą, jednak sytuacja komplikuje się w regionach, gdzie często używa się soli drogowej lub występuje intensywne nasłonecznienie. Badania pokazują, że w takich warunkach materiał EPDM ulega degradacji o około 27 procent szybciej niż te droższe opcje plecione, które wielu mechaników poleca w trudnych warunkach eksploatacji.

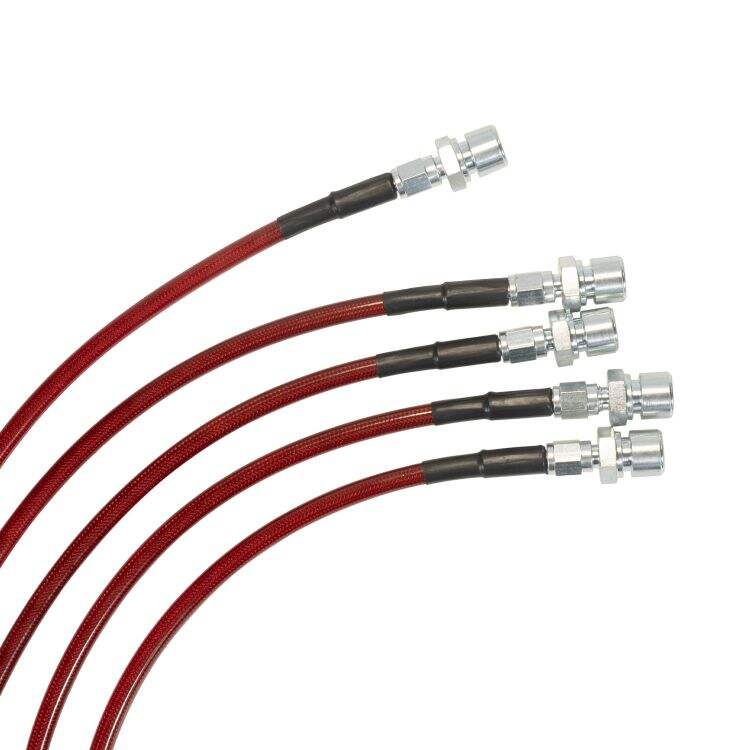

Plezione stalowe węże hamulcowe: zalety wydajności i zastosowanie w motocyklach

Plezione węże ze stali nierdzewnej posiadają wewnętrzną rurkę z PTFE otoczoną siatką z wysokiej jakości stali nierdzewnej 304 stosowanej w przemyśle lotniczym, co zmniejsza rozszerzalność objętościową o 15% pod wysokim ciśnieniem. Główne zalety obejmują:

- o 38% wyższa wytrzymałość na rozciąganie niż gumowe OEM (3800 psi vs. 2750 psi)

- Minimalne odkształcenie (0,02 mm) podczas ekstremalnych kątów pochylenia motocykla

- o 62% dłuższy okres użytkowania w warunkach wysokich drgań, np. w samochodach terenowych

Dzięki tym cechom węże plecione są preferowanym wyborem dla 92% motocykli sportowych i 74% pojazdów wyścigowych, według raportu Hydraulic Component Trends z 2024 roku.

Różnice w działaniu przy wysokim ciśnieniu

Podczas gwałtownego hamowania (1200–1500 psi) węże plecione powiększają średnicę jedynie o 0,5% w porównaniu do 3,2% dla gumowych (SAE J2494-2). Przekłada się to na mierzalne ulepszenia:

| Metryczny | Przewód gumowy | Wąż pleciony |

|---|---|---|

| Zwiększenie skoku pedału | 12–15 mm | 3–5 mm |

| Strata ciśnienia | 8–10% | 1.5–2% |

| Opóźnienie odpowiedzi | 0,2 sek | 0,05 sek |

Czy hydrauliczne przewody z siatką są bezpieczniejsze niż oryginalne gumowe? Rozbicie mity

Narodowa Administracja Bezpieczeństwa Ruchu Drogowego (NHTSA 2019) nie stwierdziła istotnej różnicy w zakresie bezpieczeństwa pomiędzy dobrze utrzymanymi oryginalnymi przewodami gumowymi (wskaźnik awaryjności: 0,0032%) a przewodami z siatką zgodnymi z normą DOT (wskaźnik awaryjności: 0,0029%). Choć przewody z siatką lepiej sprawdzają się w ekstremalnych warunkach, to nieprawidłowe montaż — na przykład niewłaściwy moment dokręcenia śruby banjo — odpowiada za 41% uszkodzeń (AutoCare Association 2022).

Główne specyfikacje przy doborze odpowiedniego przewodu hamulcowego

Zgodność cieczy hamulcowej i wymagania dotyczące materiału przewodu

Zgodność materiału z cieczą hamulcową ma kluczowe znaczenie. Gumę EPDM można stosować z cieczami DOT 3 i DOT 4 na bazie glikolu, natomiast ciecz silikonowa DOT 5 wymaga przewodów wyłożonych PTFE, aby zapobiec napuchnięciu. Norma SAE J1401 wymaga testu zanurzeniowego w cieczy hamulcowej w temperaturze 212°F przez 120 godzin, z dopuszczalną utratą wytrzymałości na rozciąganie nie większą niż 40% (FMVSS 106).

| Materiał | Zgodne ciecze | Maks. odporność na temperaturę | Próg wytrzymałości na pęknięcie |

|---|---|---|---|

| Kauczuk EPDM | DOT 3, DOT 4 | 250°F | 3 000 PSI |

| Wysłane PTFE | DOT 5 | 300°F | 4 500 psi |

Specyfikacje wydajności: Wytrzymałość na pęknięcie, wytrzymałość rozciągana i rozszerzalność objętościowa

Wszystkie węże hamulcowe muszą przekraczać minimalną wytrzymałość na pęknięcie FMVSS 106 wynoszącą 4 000 psi, przy czym warianty wysokowydajne osiągają 6 000 psi. Rozszerzalność objętościowa jest ograniczona do 4,5 ml/m przy 1 450 psi zgodnie z normą SAE J1401, aby uniknąć miękkiego pedału. W zastosowaniach sportowych, wytrzymałość rozciągana powyżej 2 500 lbf zapewnia integralność konstrukcyjną podczas intensywnego hamowania.

Dopuszczalne odchyłki średnicy wewnętrznej i zewnętrznej oraz ich wpływ na sprawność przepływu

Precyzyjne tolerancje (±0,010") zapobiegają ograniczeniom przepływu, które zwiększają siłę nacisku na pedał o 15–20%. Zbyt duże średnice wewnętrzne (3/16") zmniejszają prędkość cieczy i opóźniają reakcję tłoczka, podczas gdy za małe węże nasilają szoki ciśnieniowe. Systemy OEM wymagają natężenia przepływu 0,5–1,2 galonów na minutę, które można osiągnąć tylko przy przestrzeganiu wytycznych SAE J2494 dotyczących średnicy.

Elastyczność i kompensacja ruchu w dynamicznych systemach hamulcowych

Optymalne węże zgina się o 180° wielokrotnie bez zmniejszania przepływu — konieczność dla motocykli z przebiegiem zawieszenia powyżej 5,9 cala. Test gięcia w niskich temperaturach SAE J1401 poddaje węże działaniu temperatury -40°F przez 72 godziny, wymagając przyrostu siły gięcia o 10%. Nieprawidłowe prowadzenie węży z odstępem mniejszym niż 1,25 cala od ruchomych części powoduje 23% przedwczesnych uszkodzeń (NHTSA 2022).

Zgodność z konkretnym pojazdem: dopasowanie marki, modelu i wymogów systemu ABS

Zrozumienie tolerancji inżynieryjnych OEM i specyfikacji fabrycznych

Producenci projektują węże hamulcowe zgodnie z dokładnymi specyfikacjami hydraulicznymi, termicznymi i przestrzennymi. Badanie z 2024 roku wykazało, że 92% awarii hamulców w modyfikowanych pojazdach wynikało z niekompatybilnej długości węży lub złączek. Kluczowe znaczenie ma odpowiedni luz względem zawieszenia i komponentów ABS — nawet odchylenia rzędu 2 mm mogą prowadzić do przyspieszonego zużycia.

Zapewnienie zgodności z marką, modelem, rokiem produkcji i integracją systemu ABS

Systemy ABS wymagają obecnie bardzo precyzyjnej kontroli stopnia rozszerzania się pod ciśnieniem (mniej niż jedna czwarta procenta przy około 2900 psi), aby mogły dokładnie regulować ciśnienie. Weźmy na przykład BMW R1250 GS, które potrzebuje trójwarstwowych wężyków PTFE ze względu na silne wibracje podczas jazdy po nierównym terenie. Ciężkie samochody ciężarowe to zupełnie inna kategoria – większość mechaników powie, że wzmacnianie stalowymi plecionkami jest dla nich praktycznie obowiązkowe. Każdy, kto planuje przejść na system ABS współpracujący z ADAS, powinien przede wszystkim sprawdzić, czy spełnia on normy SAE J2494-2. To właśnie one gwarantują bezproblemową współpracę z funkcjami elektronicznego sterowania stabilnością.

Zastosowanie w samochodach, motocyklach, ciężarówkach i przyczepach

Większość samochodów osobowych pracuje na wężykach o średnicy 3/16 cala, które wytrzymują ciśnienie około 1800 psi, ale motocykle wysokiej wydajności wymagają grubszych przewodów o średnicy ćwierć cala, zdolnych do wytrzymania ponad 3000 psi. Przyczepy stwarzają własne wyzwania. Zgodnie z danymi firmy Airstream, niemal 4 na każde 10 problemów z hamulcami w pojazdach holowanych wynika z uszkodzeń gumowych wężyków spowodowanych korozją solą drogową oraz ciągłym działaniem promieni UV, ponieważ są one stale wystawione na otaczające środowisko. Nie zakładaj, że jeden rozmiar pasuje do wszystkich przypadków, jeśli chodzi o te komponenty. Specyfikacje rzeczywiście różnią się w zależności od marki i modelu. Weźmy na przykład Forda F-150, który posiada system hamulcowy przeciwko blokowaniu dostosowany do konkretnego modelu, w porównaniu do czegoś takiego jak Honda Gold Wing, gdzie hamulec przedni i tylny są połączone elektronicznie zupełnie w inny sposób. Zawsze sprawdzaj, co producent zaleca dla każdej konkretnej aplikacji.

Kluczowe kontrole zgodności

| Typ pojazdu | Minimalne ciśnienie pęknięcia | Zakres temperatur | Typowe odchylenie długości |

|---|---|---|---|

| Sedany | 1 800 psi | -40°C do 120°C | ±0,5" wg specyfikacji OEM |

| Motocykle | 3 200 psi | -50°C do 150°C | ±0,25" krytyczne |

| Naczep | 2 400 psi | -30°C do 90°C | ±1" maksymalnie |

Instalacja, testowanie i długoterminowa niezawodność węży hamulcowych

Poprawna długość, końcówki i uchwyty montażowe zapewniające bezpieczną instalację

Wybór odpowiedniej długości węża jest naprawdę bardzo ważny, ponieważ w przeciwnym razie mogą one przeszkadzać w ruchu zawieszenia i ocierać się o różne elementy szkieletonu pojazdu. Obecnie większość warsztatów nadal korzysta z fabrycznych uchwytów montażowych, które są wyposażone w niewielkie znaczniki momentu obrotowego. Te znaczniki rzeczywiście odgrywają istotną rolę podczas montażu, ponieważ zapobiegają skręcaniu węży, czego nikt nie chce. Dużym problemem jest mieszanie różnych systemów miar. Widzieliśmy wiele przypadków, gdy ktoś użył przyłącza metrycznego, by później odkryć, że nie pasuje ono do jego systemu calowego. Taka niezgodność powoduje problemy uszczelnień i może spowodować spadek ciśnienia hydraulicznego nawet o około 30% w niektórych sytuacjach. Dla każdego pracującego z tym materiałem dobrym rozwiązaniem jest użycie wysokiej jakości klucza do nakrętek stożkowych i dokładne dokręcenie wszystkiego w standardowym zakresie momentu obrotowego, wynoszącym około 15–25 niutonometrów, co pomaga zachować okrągły kształt przyłączy, a nie ich deformację.

Typowe błędy montażu prowadzące do przedwczesnego uszkodzenia

Nieprawidłowa trasa przewodu jest przyczyną 42% przypadków jego wczesnego uszkodzenia (NHTSA 2022), szczególnie w pobliżu ostrych krawędzi lub źródeł ciepła. Przeciąganie niszczy wewnętrzne warstwy zbrojenia, podczas gdy niedostateczne dokręcenie powoduje ryzyko wycieków. Najnowsze badania wykazały, że 68% samodzielnych instalacji przekraczało zalecany przez SAE limit skrętu wynoszący 15 stopni, co przyspiesza zużycie w punktach połączeń.

Procedury testowania: Gięcie w niskiej temperaturze, odporność na ozon oraz trwałość środowiskowa

Weryfikacja po zainstalowaniu obejmuje trzy kluczowe testy:

| Badanie | Standard | Kryterium pozytywnego wyniku |

|---|---|---|

| Gięcie w niskiej temperaturze (-40°C) | SAE J1401 Załącznik B | Brak pęknięć po 24 godzinach cykli gięcia |

| Odporność na ozon | ASTM D518 | 10% degradacji powierzchni przy 50 ppm ozonu |

| CIŚNIENIE BURST | FMVSS 106 | 4 000 psi (układy hydrauliczne) |

Węże przetestowane zgodnie z tymi protokołami wykazują rozszerzalność objętościową na poziomie 0,25% pod obciążeniem 1500 psi, zapewniając spójne odczucie pedału.

Długoterminowa niezawodność w warunkach skrajnych temperatur i naprężeń wibracyjnych

Gumka EPDM wysokiej jakości dobrze działa w szerokim zakresie temperatur, pozostając elastyczną nawet przy -40 stopniach Celsjusza i nie stając się krucha, dopóki temperatura nie osiągnie około 120 stopni. W sytuacjach, gdy może wystąpić nagłe podwyższenie temperatury, przewody stalowe z osłoną PTFE wytrzymują krótkotrwałe skoki temperatury do około 260 stopni Celsjusza, zanim zaczną ulegać uszkodzeniu. Gdy mowa o odporności na drgania, co jest szczególnie ważne w zastosowaniach motocyklowych, producenci muszą zapewnić, że ich przewody są wyposażone w plecioną osłonę o wytrzymałości rozciąganej równej lub przekraczającej 50 kiloniutonów. Zgodnie z testami terenowymi, jeśli przewody te zostaną prawidłowo zamontowane i będą chronione przed bezpośrednim działaniem promieni słonecznych oraz substancjami chemicznymi niszczącymi materiały, większość z nich zachowa około 95 procent początkowej wytrzymałości na pęknięcie po przejechaniu średnio około 100 tysięcy mil.

Często zadawane pytania

Czym są przewody hamulcowe i jaką rolę odgrywają w bezpieczeństwie pojazdu?

Przewody hamulcowe przekazują ciśnienie hydrauliczne z głównego cylindra na tłoczki hamulcowe, umożliwiając klockom wywoływanie tarcia o tarcze, co jest niezbędne do zatrzymania pojazdu. Uszkodzone przewody mogą znacząco zmniejszyć skuteczność hamowania, wydłużając drogę hamowania i wpływać negatywnie na bezpieczeństwo.

Jaka jest różnica między gumowymi przewodami a przewodami ze stalowego płatwanego?

Gumowe przewody hamulcowe są powszechne w codziennych pojazdach i są opłacalne, ale szybciej się zużywają w trudnych warunkach. Przewody ze stalowego płatwanego oferują lepszą wydajność, wytrzymałość na rozciąganie i dłuższą żywotność, dlatego są preferowane w pojazdach wysokoprężnych lub terenowych.

W jaki sposób upewnić się, że używam odpowiedniego przewodu hamulcowego dla mojego pojazdu?

Zapoznaj się z fabrycznymi specyfikacjami pojazdu pod kątem odpowiedniej długości przewodu, materiału oraz zgodności ze standardami takimi jak SAE J1401. Upewnij się, że przewód jest kompatybilny z marką, modelem i wymaganiami systemu ABS Twojego pojazdu, szczególnie w przypadku modernizacji.

Spis treści

- Zrozumienie roli węży hamulcowych dla bezpieczeństwa pojazdu

- Przewody hamulcowe gumowe a plecione ze stali nierdzewnej: wydajność i zastosowania

-

Główne specyfikacje przy doborze odpowiedniego przewodu hamulcowego

- Zgodność cieczy hamulcowej i wymagania dotyczące materiału przewodu

- Specyfikacje wydajności: Wytrzymałość na pęknięcie, wytrzymałość rozciągana i rozszerzalność objętościowa

- Dopuszczalne odchyłki średnicy wewnętrznej i zewnętrznej oraz ich wpływ na sprawność przepływu

- Elastyczność i kompensacja ruchu w dynamicznych systemach hamulcowych

- Zgodność z konkretnym pojazdem: dopasowanie marki, modelu i wymogów systemu ABS

-

Instalacja, testowanie i długoterminowa niezawodność węży hamulcowych

- Poprawna długość, końcówki i uchwyty montażowe zapewniające bezpieczną instalację

- Typowe błędy montażu prowadzące do przedwczesnego uszkodzenia

- Procedury testowania: Gięcie w niskiej temperaturze, odporność na ozon oraz trwałość środowiskowa

- Długoterminowa niezawodność w warunkach skrajnych temperatur i naprężeń wibracyjnych

- Często zadawane pytania