PTFE-materiale: Grundlaget for højtemperaturbestandighed i bremseledninger

Sådan genereres ekstrem varme ved bremsning og belastes slangematerialer

Når der trædes på bremsen, omdannes bevægelsesenergi til varme, hvilket får bremseslange-temperaturen til at stige langt over 500 grader Fahrenheit (cirka 260 grader Celsius). For lastbiler og anden tung udstyr, der ofte standser, nedbryder denne konstante opvarmning og afkøling almindelige gummislanger over tid. Slangerne begynder at blive bløde på overfladen, bliver helt hårde på visse steder og ender med, at væsker siver igennem mikroskopiske revner. Det, der sker derefter, er alvorligt – når materialer nedbrydes under disse ekstreme forhold, oplever vi pludselige tryktab og langsommere bremsereaktioner, hvilket sætter alle på vejen i fare.

Hvorfor PTFE yder fremragende ved høj varme: Kemisk stabilitet og termiske grænser

PTFE forbliver stærkt, selv når det udsættes for ekstrem varme, på grund af dets molekylære opbygning, og kan klare temperaturer op til 500 grader Fahrenheit uden at bryde ned. Gummihose er anderledes, da de har en tendens til at optage bremsesvæske, hvilket forårsager problemer som svulm og trykfald, når det bliver varmt i længere tid (dette blev noteret af Parker Hannifin tilbage i 2022). Tests har vist, at PTFE-slanges brudstyrke bevares med ca. 98 procent efter 1.000 timer ved 400 grader. I mellemtiden fejler gummislanger under samme hårde forhold i ca. 62 procent af tilfældene.

Ydelse i den virkelige verden: PTFE-slanges anvendelse i motorsport og tungt brug

Formel 1-hold, der bruger PTFE-bremseslang, rapporterer 30 % længere serviceintervaller under baneforhold, hvor carbonbremssystemer overstiger 750°F. Arktiske minedriftsflåder har reduceret hydrauliske fejl med 41 % efter skift til stålflettede PTFE-slang, ifølge feltdata fra Marshall Equipment.

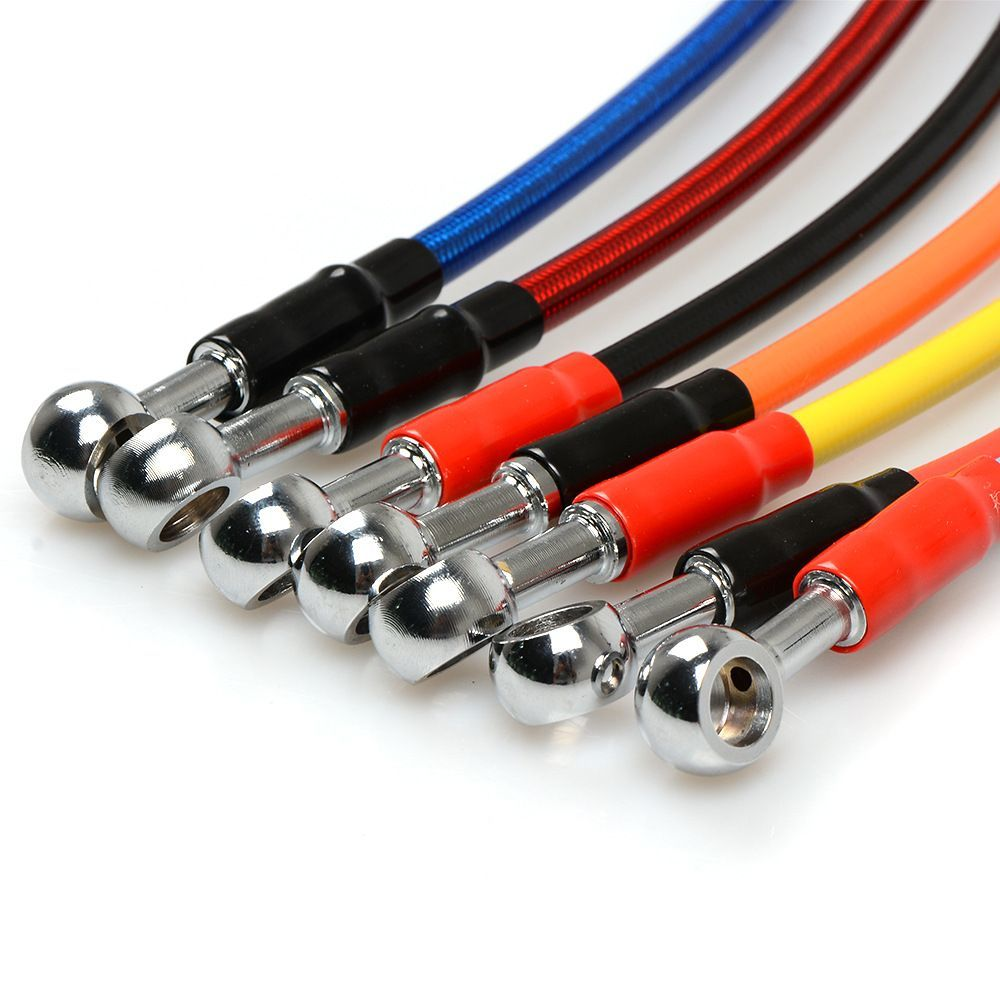

Valg af PTFE-bremseledninger til maksimal varmebestandighed

Prioriter disse funktioner:

- Dobbeltlaget rustfrit stålsplejsning for trykstabilitet

- Temperaturklassificering i overensstemmelse med dit køretøjs maksimale driftsområde

- DOT/ISO 9001-certificering for impulscyklydelse

Undgå billigere PTFE-ledninger med tynde indre liner (<0,5 mm), da de nedsætter levetiden ved ekstreme temperaturcyklusser.

Fleksibilitet ved lav temperatur og holdbarhed under kolde vejrforhold for bremseledninger

Udfordringer ved hydrauliske ledningers ydelse i miljøer under frysepunktet

Når bremsehoser fungerer ved temperaturer under minus 40 grader Fahrenheit, opstår alvorlige problemer med materialer, der hurtigt bryder ned. Ifølge NHTSA-data fra sidste år skyldes omkring tre fjerdedele af alle hydrauliske systemfejl, at hoserne bliver for sprøde i frostvejr. Jo koldere det bliver, des værre bliver det for almindelige gummiemner, som kan miste mellem 60 og måske helt op til 70 procent af deres normale fleksibilitet. Dette gør det meget mere sandsynligt, at revner spreder sig, når køretøjet drejer om hjørner eller kører over ujævnheder i vejen. Koldt vejr har også en anden negativ effekt – det gør væsken inde i disse systemer så tyk, at trykket kan stige op til 8.500 pund per kvadratinch. Den slags belastning presser hoserne hårdt på, ifølge SAE J1401, som beskriver, hvor godt de skal klare buede bevægelser i frysende forhold.

Materialevidenskab bag konstruktion af kuldetålmodige bremsehoser

Avancerede formler kombinerer syntetiske gummier (HNBR/FKM) med silikontilpassede termoplastmaterialer for at opretholde fleksibilitetsgrænser ved -65°F. Flerelagede designe omfatter:

| Lag | Funktion |

|---|---|

| Indvendig | PTFE-fodring, der er modstandsdygtig over for -328°F |

| Midter | Aramidfiberforstærkning for eksplosionsbestandighed |

| Udvendig | UV-stabiliseret elastomer, der forhindrer ozonrevner |

Denne konstruktion giver 20 % bedre bevarelse af bukkeradius i forhold til almindelige EPDM-slanger i kølelagerforsøg (ISO 1817).

Fremtrædende ydeevne: Forstærkede bremseledninger i drift i Arktis

Operatører inden for arktisk logistik rapporterer 92 % færre slangefejl i koldt vejr efter skift til trelags PTFE/aramid-design – 14 måneders test af Transport Canada (2023) viste nul revnedannelse under driftsforhold ved -50°F. Afgørende faktorer inkluderer:

- Holdbarhed under dynamisk trykcyklus (4.000+ kolde impulscykler)

- Modstand mod ispartikelerosion fra galvaniserede endestykker

- Udelukkelse af kapillær kondens gennem hydrofobe fodringer

Nye tendenser inden for slangematerialer med høj modstandsdygtighed over for koldt vejr

Seneste forskning og udvikling fokuserer på polymerer forstærket med grafen, som viser 40 % bedre termisk ledningsevne til hurtigere ydelse ved kolde startforhold. Hybride fluorcarbon-kompositter opnår nu fleksibilitet ned til -94°F samtidig med, at de bevarer en termisk øvre grænse på 300°F – en udvidelse af driftsområdet med 33 % i forhold til ældre materialer (SAE Paper 2024-28-0019).

PTFE versus gummi bremseledninger: Ydelsesammenligning under ekstreme forhold

Termisk cykling og svagheder hos traditionelle gummi-ledninger

Når gummislangene bliver ramt af bremsens varme igen og igen, begynder de at blive hårde og udvikler de små revner, vi kalder mikrorevner. Nogle tests i branchen har vist, at efter omkring 200 termiske cyklusser mister disse slanger cirka 37 % af deres oprindelige fleksibilitet. De fleste almindelige gummiematerialer begynder at nedbrydes, når temperaturen når op på omkring 250 grader Fahrenheit (det svarer til ca. 121 grader Celsius), hvilket er langt lavere end det, vi faktisk ser under intens ydelseskørsel, hvor temperaturerne kan stige til 350 °F (eller 177 °C). Det, der sker bagefter, er ret slemt for systemet. Varmeskaden får de indre rør til at adskille sig fra deres lag hurtigere, noget mekanikere har set gang på gang i lastbiler og andre tunge køretøjer under belastning.

Strukturelle forskelle: Indvendigt liner, vevet lag og samlet holdbarhed

PTFE-slanger har den seje egenskab, at de er fremstillet i ét stykke uden sømme, hvilket betyder, at der ikke er nogen steder, hvor væsker kan sive ud, som det kan ske med almindelige lagdelte gummislanger. Set fra et styrkeperspektiv yder de højkvalitets bremseslanger forstærket med rustfrit stål noget temmelig imponerende i forhold til standardgummislangene. Vi taler om cirka tolv gange bedre trykbestandighed før brud, og samtidig bevarer de næsten perfekt form (omkring 98 %), selv når temperaturen svinger voldsomt mellem minus 40 grader Fahrenheit og op til 400 grader Fahrenheit. Denne ydeevne gør dem ideelle til anvendelser, hvor pålidelighed er altafgørende.

Levetid og omkostningsanalyse: PTFE mod Gumm i kommercielle lastbilflåder

Flådevedligeholdelsesoptegnelser viser, at PTFE-bremseledninger i gennemsnit holder 180.000 miles mellem udskiftninger i forhold til gummi, der har en levetid på 60.000 miles. Selvom PTFE-løsninger koster 2,8 gange mere fra start, resulterer deres 3:1 holdbarhedsforhold i 19 % lavere samlede omkostninger pr. mile, når nedetid og tilfælde af væskeforurening tages i betragtning.

Hybridløsninger: Kevlar- og rustfrit stålforstærkninger i moderne ledninger

Nyeste fremskridt kombinerer PTFE-indvendige med aramidfiber-vævet, hvilket opnår en brudstyrke på 4.200 PSI og vejer 40 % mindre end al-metalliske konstruktioner. Disse hybridkonstruktioner løser problemer med stivnening ved kolde vejrforhold gennem rettet vævemønster, der bevarer fleksibilitet ved -65°F (-54°C).

Problemet med udvidelse i standard gummi-bremseledninger

Almindelige gummibremseslanger har tendens til at svulme, når der opbygges hydraulisk tryk inde i dem, hvilket resulterer i langsommere pedalrespons og mindre præcis bremsning i almindelighed. Det, som mekanikere kalder denne "ballon-effekt", bliver værre efter flere hårde opbremsninger ved høje temperaturer, fordi gummi begynder at nedbrydes, når det når op på omkring 300 grader Fahrenheit. Ifølge forskning offentliggjort sidste år om bremseanlægs ydeevne, kan standard gummislanger uden forstærkning faktisk vokse med cirka 5 eller 6 procent, når de udsættes for meget store belastninger. Denne udvidelse fører også til længere bremselængder, hvor tests viser, at biler kræver omtrent 12 % mere plads for at standse helt op under krævende køreforhold.

Hvordan rustfrit stålnet forbedrer trykrespons og holdbarhed

Når det kommer til udvidelsesproblemer, reducerer rustfrit stålfletning udvidelsen med cirka 92 % i forhold til alene gummikonstruktioner. Hvad betyder dette i praksis? Trykket overføres meget hurtigere fra bremsepedalen helt hen til bremseklokken. Set i lyset af, hvordan disse komponenter er bygget, har vi et dobbeltlags-system, der kombinerer de egenskaber, som gør PTFE så god til at modstå kemikalier, med ståls imponerende trækstyrke. Nyere tests af bilkomponenter viste, at disse stålflettede ledninger kan klare eksplosionspresser på op til 18.000 psi. Og her er en anden fordel, der er værd at nævne: denne særlige konstruktion sikrer, at alt fungerer problemfrit, selv når temperaturen svinger kraftigt mellem minus 40 grader Fahrenheit og op til imponerende 480 grader Fahrenheit. Den slags ydeevne giver god mening for køretøjer, der opererer under ekstreme forhold, hvor pålidelighed er afgørende.

Ydelsesvalidering: Banekøretøjer med flettede PTFE-slanger

Racerhold, der bruger flettede PTFE-slanger, rapporterer:

- 37 % færre udskiftninger af bremsevæske under løb

- 14 % hurtigere gennemsnitlig omgangstid på grund af forudsigelig modulering

- Nul fejl relateret til varme ved 24-timers holdbarhedstests

Er viklede slanger værd at investere i til dagligkørsel?

Selvom de primært er designet til motorsport, kan bilister med dagligkørsel drage fordel af rustfri stålbremseledninger gennem:

- Forlængede serviceintervaller (7–10 år i forhold til gummiets 3–5 år)

- Forbedret bremseeffekt i vådvejr

- Modstand mod nedbrydning fra vejssalt

Den oprindelige prispræmie på 2,5 gange i forhold til gummiledninger stemmer overens med langtidsholdbarhed, især i regioner med store temperatursvingninger eller stor trækraftbelastning

Branchestandarder og test for ydelse af bremseledninger ved ekstreme temperaturer

Reelle termiske chokscenarier i bremseanlæg

Når bremserne bliver brat aktiveret, kan bremseledninger udsættes for temperaturændringer på over 300 grader Fahrenheit (cirka 149 grader Celsius) og derefter hurtigt afkøles, når de udsættes for frost. Alle disse ekstreme temperatursving har tendens til at forårsage små revner i materialer af lavere kvalitet, hvilket til sidst fører til problemer med at opretholde korrekt hydraulisk tryk. Tag f.eks. SAE J1401-certificerede ledninger – de skal tåle omkring 500 cyklusser mellem minus 40 grader og 302 grader Fahrenheit uden utætheder. Denne teststandard blev faktisk udviklet, fordi ingeniører undersøgte årsagerne til, at så mange tunge lastbiler gik i baglås i de stejle bjergområder, hvor temperaturen svinger voldsomt fra dag til nat.

Impulstest ved høj temperatur: Protokoller og overholdelse (DOT, ISO)

Bremseledninger, der overholder DOT-standarder, gennemgår brudtest ved 4.000 PSI og 35 timers slibetest, som simulerer tiårs slid på kun tre måneder. Producenter kombinerer dette med ISO 6805 impulstest—5.000 trykcyklus ved 302°F—for at bekræfte materialestabilitet. Ledninger, der opfylder disse krav, viser en volumetrisk udvidelse på ±2 % under belastning, hvilket er afgørende for at opretholde bremsepedalens responsivitet ved nødbremser.

Laboratorievalidering af flerlagede højtydende bremseledninger

Uafhængige laboratorier anvender koldbøjningsprøver ved -40°F og 160 timers ozonudsættelsesforsøg for at vurdere flerlagede PTFE/stål-ledninger. Nyere undersøgelser viser, at konstruktioner i overensstemmelse med SAE J1401 tåler tre gange så mange termiske cyklusser som almindelige gummi-ledninger, samtidig med at de opretholder 98,7 % hydraulisk effektivitet—en afgørende faktor for forbedret sikkerhed for køretøjer i arktiske områder.

Sådan kontrollerer du, om en bremseledning er velegnet til ekstreme temperaturforhold

- Tjek mærkningerne : Søg efter graveringer med SAE J1401, DOT eller ISO 6805 på ledningen og fittings

- Gennemgå testdata : Producenter skal fremlægge tredjepartsvalidering af brudstyrke (-65°F til 302°F område)

- Vurder konstruktion : Rustfri stålfletning og PTFE-fodrer indikerer avanceret temperaturresistens

Erhvervsflåder, der anvender standardiserte slanger, rapporterer 67 % færre bremsefejl i koldt vejr (NHTSA 2022), hvilket beviser værdien af streng certificering.

Fælles spørgsmål

Hvorfor foretrækkes PTFE frem for gummi til bremsehoser ved høje temperaturer?

PTFE har overlegent kemisk stabilitet og termisk resistens og bevarer strukturel integritet op til 500 grader Fahrenheit, mens gummi nedbrydes lettere under varme og tryk.

Hvordan yder PTFE-hoser i kolde miljøer?

PTFE-hoser, især når de er forstærket med lag som aramidfiber, bevarer fleksibilitet og forhindrer revner i kolde forhold og yder derved bedre end traditionelle gummislanger.

Er rustfri stålflettede bremsehoser en værdig investering til almindelige køretøjer?

Ja, selvom de har en højere startomkostning, tilbyder de en længere levetid, forbedret vejrmodstand og bedre bremsesystemer, hvilket gør dem til en værdifuld investering for køretøjer, der udsættes for ekstreme forhold.

Indholdsfortegnelse

- PTFE-materiale: Grundlaget for højtemperaturbestandighed i bremseledninger

- Fleksibilitet ved lav temperatur og holdbarhed under kolde vejrforhold for bremseledninger

- PTFE versus gummi bremseledninger: Ydelsesammenligning under ekstreme forhold

- Problemet med udvidelse i standard gummi-bremseledninger

- Hvordan rustfrit stålnet forbedrer trykrespons og holdbarhed

- Ydelsesvalidering: Banekøretøjer med flettede PTFE-slanger

- Er viklede slanger værd at investere i til dagligkørsel?

- Branchestandarder og test for ydelse af bremseledninger ved ekstreme temperaturer

- Fælles spørgsmål