Matériau PTFE : la base de la résistance aux hautes températures dans les flexibles de frein

Comment le freinage génère-t-il une chaleur extrême et sollicite-t-il les matériaux des flexibles ?

Lorsque les freins sont utilisés, ils transforment l'énergie cinétique en chaleur, ce qui fait monter la température des flexibles de frein bien au-delà de 500 degrés Fahrenheit (environ 260 degrés Celsius). Pour les camions et autres engins lourds effectuant fréquemment des arrêts, ce cycle constant de chauffage et de refroidissement dégrade progressivement les flexibles en caoutchouc ordinaires. Les flexibles commencent à présenter des cloques à la surface, deviennent durs comme la pierre par endroits, et finissent par laisser s'échapper le liquide à travers des microfissures. Ce qui suit est grave : lorsque les matériaux se dégradent dans ces conditions extrêmes, on observe des pertes de pression soudaines et une réponse plus lente des freins, mettant ainsi tout le monde en danger sur la route.

Pourquoi le PTFE excelle sous haute température : stabilité chimique et limites thermiques

Le PTFE reste solide même lorsqu'il est exposé à des températures extrêmes en raison de la structure de ses molécules, et peut supporter des températures allant jusqu'à 500 degrés Fahrenheit sans se dégrader. Le caoutchouc est différent, car il a tendance à absorber le liquide de frein, ce qui provoque des problèmes comme un gonflement et une perte de pression lorsque les températures restent élevées pendant de longues périodes (ce constat a été établi par Parker Hannifin en 2022). Des tests ont révélé que les flexibles en PTFE conservent environ 98 pour cent de leur résistance à l'éclatement après avoir été exposés à 400 degrés pendant 1 000 heures d'affilée. En revanche, les flexibles en caoutchouc échouent dans environ 62 pour cent des cas dans ces mêmes conditions sévères.

Performance en conditions réelles : flexibles en PTFE dans les applications motorsport et industrielles

Les équipes de Formule 1 utilisant des flexibles de frein en PTFE signalent des intervalles d'entretien prolongés de 30 % dans des conditions de piste où les systèmes de freins en carbone dépassent 750 °F. Les flottes minières arctiques ont réduit leurs taux de panne hydraulique de 41 % après être passées à des conduites en PTFE tressées acier, selon les données terrain de Marshall Equipment.

Sélection de flexibles de frein en PTFE pour une résistance thermique maximale

Priorisez ces caractéristiques :

- Tressage double en acier inoxydable pour la stabilité sous pression

- Plages de température adaptées à la plage de fonctionnement maximale de votre véhicule

- Certification DOT/ISO 9001 pour les performances en cycles d'impulsions

Évitez les flexibles en PTFE de qualité économique utilisant des doublures intérieures fines (<0,5 mm), qui compromettent la longévité lors de cycles de chaleur extrême.

Flexibilité à basse température et durabilité par temps froid des flexibles de frein

Problèmes liés aux performances des flexibles hydrauliques dans des environnements inférieurs à zéro

Lorsque les flexibles de frein fonctionnent à des températures inférieures à moins 40 degrés Fahrenheit, ils rencontrent de graves problèmes liés à la dégradation rapide des matériaux. Selon les données de la NHTSA de l'année dernière, environ les trois quarts des pannes de systèmes hydrauliques sont causées par l'embritissement des flexibles dans des conditions de gel. Plus il fait froid, plus la situation s'aggrave pour les composés en caoutchouc ordinaires, qui peuvent perdre entre 60 et peut-être même 70 pour cent de leur souplesse habituelle. Cela rend beaucoup plus probable la propagation de fissures lorsque le véhicule tourne ou passe sur des bosses. Le froid provoque également un autre effet néfaste : il épaissit considérablement le liquide à l'intérieur de ces systèmes, au point que la pression peut atteindre jusqu'à 8 500 livres par pouce carré. Ce niveau de contrainte met sérieusement les flexibles à rude épreuve, selon les critères établis par la norme SAE J1401 concernant leur résistance à la flexion dans des conditions de température négative.

Science des matériaux appliquée à la conception de flexibles de frein résistants au froid

Des formulations avancées combinent des caoutchoucs synthétiques (HNBR/FKM) avec des thermoplastiques modifiés au silicone pour maintenir un seuil de flexibilité à -65°F.

| Couche | Fonction |

|---|---|

| Intérieur | Doublure PTFE résistante à -328°F |

| Milieu | Renfort en fibre d'aramide pour une résistance à la rupture |

| Extérieur | Élastomère stabilisé aux UV empêchant les fissures par ozone |

Cette architecture permet de conserver 20 % de rayon de courbure supplémentaire par rapport aux flexibles EPDM conventionnels lors d'essais en chambre froide (ISO 1817).

Performance sur le terrain : Flexibles de frein renforcés dans les opérations de flotte arctique

Les exploitants de logistique arctique signalent 92 % de pannes de flexibles liées au froid en moins après le passage à des conceptions triples couches PTFE/aramide — un test de 14 mois réalisé par Transports Canada (2023) a montré l'absence totale de fissuration dans des conditions opérationnelles à -50°F. Les facteurs critiques incluent :

- Résistance à la fatigue par cyclage dynamique de pression (4 000 cycles d'impulsion froide et plus)

- Résistance à l'abrasion par particules de glace grâce à des raccords extrémités galvanisés

- Élimination de la condensation capillaire par des doublures hydrophobes

Tendances émergentes dans les matériaux de flexibles résistants au froid

Les récents travaux de R&D portent sur des polymères renforcés au graphène, qui démontrent une conductivité thermique améliorée de 40 %, permettant une meilleure performance au démarrage à froid. Les composites hybrides fluorocarbonés atteignent désormais une flexibilité à -70 °C tout en maintenant un seuil thermique de 150 °C, soit une extension de 33 % de la plage de fonctionnement par rapport aux matériaux traditionnels (SAE Paper 2024-28-0019).

Flexibles de frein en PTFE vs. caoutchouc : comparaison des performances en conditions extrêmes

Cycles thermiques et points de défaillance des flexibles en caoutchouc traditionnels

Lorsque les flexibles en caoutchouc sont soumis à répétition à la chaleur du freinage, ils durcissent et développent de minuscules fissures que l'on appelle microfissures. Certains tests effectués dans l'industrie ont montré qu'après environ 200 cycles thermiques, ces flexibles perdent environ 37 % de leur souplesse d'origine. La plupart des matériaux caoutchoutés standards commencent à se dégrader lorsque la température atteint environ 250 degrés Fahrenheit (soit environ 121 degrés Celsius), ce qui est bien inférieur aux températures observées lors d'une conduite sportive intense, où celles-ci peuvent atteindre 350 °F (ou 177 °C). Ce qui suit est alors préjudiciable pour le système. Les dommages causés par la chaleur accélèrent la séparation des tubes internes de leurs couches, un phénomène que les mécaniciens constatent régulièrement sur les camions et autres véhicules lourds soumis à des contraintes.

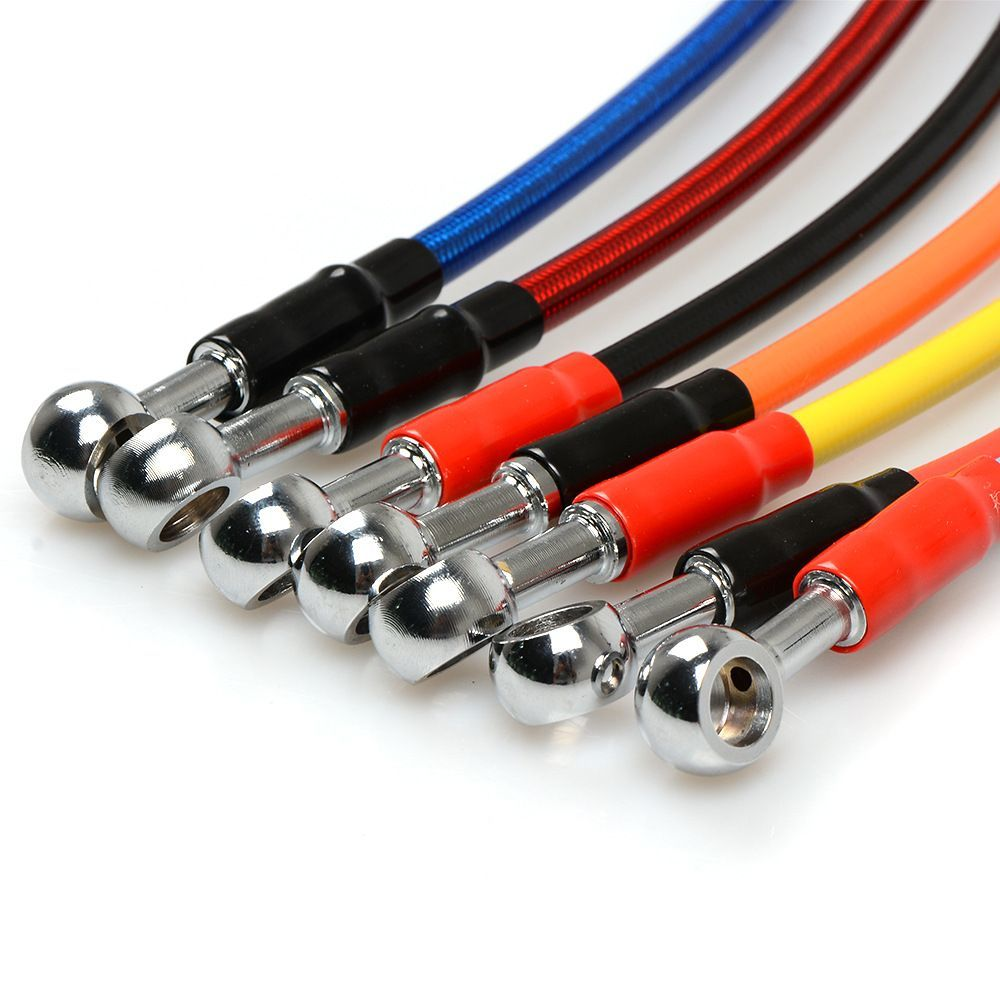

Différences structurelles : Doublure interne, couche tressée et durabilité globale

Les flexibles en PTFE possèdent cette caractéristique intéressante d'être fabriqués en une seule pièce, sans aucune soudure, ce qui élimine les points de fuite potentiels présents dans les flexibles en caoutchouc classiques composés de plusieurs couches. En ce qui concerne la résistance, ces flexibles de frein de haute qualité, renforcés par un tressage en acier inoxydable, offrent des performances nettement supérieures par rapport aux modèles standards en caoutchouc. On parle ici d'une résistance à l'éclatement environ douze fois plus élevée, tout en conservant presque parfaitement leur forme (environ 98 %), même lorsque les températures varient fortement entre -40 degrés Fahrenheit et jusqu'à 400 degrés Fahrenheit. Ce niveau de performance les rend idéaux pour des applications où la fiabilité est primordiale.

Durée de vie et analyse des coûts : PTFE contre caoutchouc dans les flottes de camions commerciaux

Les dossiers d'entretien des flottes montrent que les flexibles de frein en PTFE durent en moyenne 180 000 miles entre chaque remplacement, contre 60 000 miles pour les flexibles en caoutchouc. Bien que les solutions en PTFE coûtent 2,8 fois plus cher initialement, leur rapport de longévité de 3:1 permet de réduire le coût total par mile de 19 %, en tenant compte des temps d'immobilisation et des incidents de contamination du liquide.

Solutions hybrides : renforts en Kevlar et en acier inoxydable dans les flexibles modernes

Les récentes avancées combinent des tubes intérieurs en PTFE avec des tresses en fibre aramide, atteignant une résistance à la rupture de 4 200 PSI tout en pesant 40 % de moins que les conceptions entièrement métalliques. Ces structures hybrides résolvent les problèmes de rigidité par temps froid grâce à des motifs de tressage directionnels qui conservent la souplesse à -65 °F (-54 °C).

Le problème de l'expansion dans les lignes de frein en caoutchouc standard

Les flexibles de frein en caoutchouc classiques ont tendance à gonfler lorsque la pression hydraulique augmente à l'intérieur, ce qui entraîne une réponse au freinage plus lente et une précision réduite. Ce que les mécaniciens appellent « l'effet ballonnement » s'aggrave après plusieurs freinages brusques à haute température, car le caoutchouc commence à se dégrader vers 300 degrés Fahrenheit environ. Selon des recherches publiées l'année dernière sur les performances des systèmes de freinage, les durites en caoutchouc standard non renforcées peuvent effectivement s'étirer d'environ 5 à 6 % lorsqu'elles sont soumises à de fortes charges. Cette expansion se traduit également par des distances de freinage plus longues, des tests montrant que les véhicules nécessitent environ 12 % d'espace supplémentaire pour s'arrêter complètement dans des conditions de conduite exigeantes.

Comment le tressage en acier inoxydable améliore la réponse sous pression et la durabilité

En ce qui concerne les problèmes de dilatation, le tressage en acier inoxydable réduit l'expansion d'environ 92 % par rapport aux conceptions en caoutchouc uniquement. Qu'est-ce que cela signifie concrètement ? La pression est transmise beaucoup plus rapidement de la pédale de frein jusqu'étrier. En examinant la conception de ces composants, on trouve un système à double couche qui allie les excellentes propriétés du PTFE en matière de résistance chimique à la résistance incroyable du métal en traction. Des tests récents sur des pièces automobiles ont montré que ces flexibles tressés en acier peuvent supporter des pressions de rupture d'environ 18 000 psi. Et voici un autre avantage notable : cette conception particulière permet un fonctionnement fluide même lorsque les températures varient fortement entre -40 degrés Fahrenheit et jusqu'à 480 degrés Fahrenheit. Une telle performance est pertinente pour les véhicules évoluant dans des conditions extrêmes où la fiabilité est primordiale.

Validation des performances : Véhicules de piste équipés de flexibles PTFE tressés

Les équipes de course utilisant des flexibles PTFE tressés signalent :

- 37 % de remplacements de liquide de frein en milieu de course en moins

- temps au tour moyens 14 % plus rapides grâce à une modulation prévisible

- Aucune défaillance liée à la chaleur lors d'épreuves d'endurance de 24 heures

Les flexibles tressés sont-ils intéressants pour les véhicules utilisés au quotidien ?

Bien qu'ils soient principalement conçus pour le sport automobile, les flexibles de frein en acier inoxydable offrent des avantages aux véhicules de tourisme grâce à :

- Des intervalles d'entretien prolongés (7 à 10 ans contre 3 à 5 ans pour les flexibles en caoutchouc)

- Une meilleure réponse des freins par temps humide

- Une résistance à la dégradation causée par le sel de voirie

La prime initiale de coût de 2,5 fois par rapport aux lignes en caoutchouc correspond à une fiabilité à long terme, particulièrement dans les régions aux variations extrêmes de température ou aux besoins élevés de remorquage.

Normes industrielles et tests relatifs aux performances des flexibles de frein à températures extrêmes

Scénarios réels de chocs thermiques dans les systèmes de freinage

Lorsque les freins sont brusquement actionnés, les durites de frein peuvent subir des variations de température dépassant 300 degrés Fahrenheit (environ 149 degrés Celsius), puis refroidir rapidement lorsqu'elles sont exposées à des conditions de gel. Toutes ces variations extrêmes de température ont tendance à provoquer de microfissures dans les matériaux de moindre qualité, ce qui finit par entraîner des problèmes de maintien d'une pression hydraulique adéquate. Prenons l'exemple des durites certifiées SAE J1401 : elles doivent supporter environ 500 cycles entre moins 40 degrés et 302 degrés Fahrenheit sans aucune fuite. Cette norme d'essai a été établie parce que les ingénieurs ont cherché à comprendre pourquoi tant de camions lourds tombaient en panne dans les zones montagneuses escarpées où les températures fluctuent fortement entre le jour et la nuit.

Essais d'impulsions à haute température : protocoles et conformité (DOT, ISO)

Les flexibles de frein conformes à la norme DOT subissent des essais de rupture à 4 000 PSI et des essais de vibration de 35 heures simulant une usure décennale en seulement 3 mois. Les fabricants combinent cela avec des essais d'impulsions ISO 6805 — 5 000 cycles de pression à 302 °F — afin de valider la stabilité des matériaux. Les flexibles qui réussissent ces critères présentent une expansion volumétrique de ±2 % sous charge, un facteur crucial pour maintenir la réactivité de la pédale de frein lors de freinages d'urgence.

Validation en laboratoire de flexibles de frein haute performance multicouches

Des laboratoires indépendants utilisent des essais de pliage à -40 °F et des expositions de 160 heures à l'ozone pour évaluer les flexibles en PTFE multicouche/acier. Des études récentes montrent que les conceptions conformes à la norme SAE J1401 résistent à trois fois plus de cycles thermiques que les flexibles en caoutchouc basiques, tout en maintenant une efficacité hydraulique de 98,7 % — un facteur clé dans l'amélioration de la sécurité des flottes en conditions arctiques.

Comment vérifier l'aptitude d'un flexible de frein à être utilisé dans des températures extrêmes

- Vérifiez les marquages : Recherchez les inscriptions SAE J1401, DOT ou ISO 6805 sur le flexible et les raccords

- Consultez les données d'essai : Les fabricants doivent fournir une validation tierce de la résistance à la rupture (plage de -65 °F à 302 °F)

- Évaluer la construction : Une tresse en acier inoxydable et des doublures en PTFE indiquent une résilience avancée aux températures extrêmes

Les flottes commerciales utilisant des flexibles standardisés signalent 67 % de pannes de freins liées au froid en moins (NHTSA 2022), ce qui démontre la valeur d'une certification rigoureuse.

Questions fréquemment posées

Pourquoi le PTFE est-il préféré au caoutchouc pour les flexibles de frein à haute température ?

Le PTFE offre une stabilité chimique et une résistance thermique supérieures, conservant son intégrité structurelle jusqu'à 500 degrés Fahrenheit, alors que le caoutchouc se dégrade plus facilement sous l'effet de la chaleur et de la pression.

Comment les flexibles en PTFE se comportent-ils dans les environnements froids ?

Les flexibles en PTFE, notamment lorsqu'ils sont renforcés avec des couches comme la fibre aramide, conservent leur souplesse et empêchent la fissuration par temps froid, offrant ainsi des performances supérieures par rapport aux flexibles en caoutchouc traditionnels.

Les flexibles de frein tressés en acier inoxydable valent-ils l'investissement pour les véhicules ordinaires ?

Oui, malgré un coût initial plus élevé, ils offrent une durée de service prolongée, une meilleure résistance aux intempéries et des performances de freinage supérieures, ce qui en fait un investissement rentable pour les véhicules exposés à des conditions extrêmes.

Table des Matières

-

Matériau PTFE : la base de la résistance aux hautes températures dans les flexibles de frein

- Comment le freinage génère-t-il une chaleur extrême et sollicite-t-il les matériaux des flexibles ?

- Pourquoi le PTFE excelle sous haute température : stabilité chimique et limites thermiques

- Performance en conditions réelles : flexibles en PTFE dans les applications motorsport et industrielles

- Sélection de flexibles de frein en PTFE pour une résistance thermique maximale

-

Flexibilité à basse température et durabilité par temps froid des flexibles de frein

- Problèmes liés aux performances des flexibles hydrauliques dans des environnements inférieurs à zéro

- Science des matériaux appliquée à la conception de flexibles de frein résistants au froid

- Performance sur le terrain : Flexibles de frein renforcés dans les opérations de flotte arctique

- Tendances émergentes dans les matériaux de flexibles résistants au froid

-

Flexibles de frein en PTFE vs. caoutchouc : comparaison des performances en conditions extrêmes

- Cycles thermiques et points de défaillance des flexibles en caoutchouc traditionnels

- Différences structurelles : Doublure interne, couche tressée et durabilité globale

- Durée de vie et analyse des coûts : PTFE contre caoutchouc dans les flottes de camions commerciaux

- Solutions hybrides : renforts en Kevlar et en acier inoxydable dans les flexibles modernes

- Le problème de l'expansion dans les lignes de frein en caoutchouc standard

- Comment le tressage en acier inoxydable améliore la réponse sous pression et la durabilité

- Validation des performances : Véhicules de piste équipés de flexibles PTFE tressés

- Les flexibles tressés sont-ils intéressants pour les véhicules utilisés au quotidien ?

-

Normes industrielles et tests relatifs aux performances des flexibles de frein à températures extrêmes

- Scénarios réels de chocs thermiques dans les systèmes de freinage

- Essais d'impulsions à haute température : protocoles et conformité (DOT, ISO)

- Validation en laboratoire de flexibles de frein haute performance multicouches

- Comment vérifier l'aptitude d'un flexible de frein à être utilisé dans des températures extrêmes

- Questions fréquemment posées