PTFE-materiale: Grunnlaget for høytemperaturmotstand i bremseslanger

Hvordan bremsing genererer ekstrem varme og belaster slangematerialer

Når bremsene brukes, omdanner de bevegelsesenergi til varme, noe som fører til at temperaturen i bremseledninger stiger godt over 500 grader Fahrenheit (cirka 260 grader Celsius). For lastebiler og annen tung utstyr som ofte stopper, bryter denne konstante oppvarmings- og avkjølings-syklusen ned vanlige gummi-ledninger etter hvert. Ledningene begynner å blære på overflaten, blir steinhårde på deler av overflaten og ender til slutt med at væsker siver gjennom mikroskopiske revner. Det som skjer deretter, er alvorlig – når materialene brytes ned under disse ekstreme forholdene, får vi plutselige trykktap og treigere bremsereaksjoner som setter alle på veien i fare.

Hvorfor PTFE yter bedre under høy varme: Kjemisk stabilitet og termiske grenser

PTFE forblir sterkt selv ved ekstrem varme på grunn av hvordan molekylene er strukturert, og kan tåle temperaturer opp til 500 grader Fahrenheit uten å brytes ned. Gummi er annerledes siden det har en tendens til å absorbere bremservæske, noe som fører til problemer som svelling og trykkfall når det er varmt over lengre tid (dette ble påpekt av Parker Hannifin tilbake i 2022). Tester har funnet at PTFE-slangene beholder omtrent 98 prosent av sin sprekkestyrke etter å ha stått på 400 grader i 1 000 timer uten avbrudd. Samtidig feiler gummislanger omtrent 62 prosent av gangene under de samme harde forholdene.

Ytelse i praksis: PTFE-slang i motorsport og tungdriftsanvendelser

Formel 1-lag som bruker PTFE-bremseslang rapporterer 30 % lengre serviceintervaller i baneforhold der karbonbremsesystemer overstiger 750 °F. Nordlysmalmfelter har redusert hydrauliske svikt med 41 % etter å ha byttet til stålflettete PTFE-ledninger, ifølge feltdata fra Marshall Equipment.

Valg av PTFE-bremseslanger for maksimal varmebestandighet

Prioriter disse egenskapene:

- Dobbeltlaget rustfritt stålvæv for trykkstabilitet

- Temperaturklassifisering som samsvarer med kjøretøyets maksimale driftsområde

- DOT/ISO 9001-sertifisering for impulssyklusytelse

Unngå billigere PTFE-slanger med tynne indre liner (<0,5 mm), da de reduserer levetiden ved ekstreme varmesykluser.

Fleksibilitet ved lave temperaturer og holdbarhet i kaldt vær for bremseslanger

Utfordringer med hydraulikkslangers ytelse i under-nullmiljøer

Når bremseledninger arbeider i temperaturer under minus 40 grader Fahrenheit, oppstår alvorlige problemer med materialer som raskt brytes ned. Ifølge NHTSA-data fra i fjor skyldes omtrent tre fjerdedeler av alle hydrauliske systemfeil at ledningene blir for sprø i kulde. Jo kaldere det blir, desto verre blir det for vanlige gummiemner, som kan miste mellom 60 og kanskje helt opp til 70 prosent av sin vanlige fleksibilitet. Dette gjør det mye mer sannsynlig at sprekker sprer seg når kjøretøyet tar svinger eller kjører over ujevnheter i veien. Kald vær fører også til en annen negativ effekt – den tykker til væsken inne i systemene så mye at trykket kan stige opp til 8 500 pund per kvadrattomme. En slik belastning setter store krav til ledningenes ytelse, ifølge SAE J1401s krav til hvor godt de skal tåle bøyning i frysende forhold.

Materialvitenskap bak bygging av kuldetolerante bremseledninger

Avanserte formuleringer blander syntetisk gummi (HNBR/FKM) med silikonmodifiserte termoplastmaterialer for å opprettholde fleksibilitetsgrenser ned til -65°F. Flerelags design inkluderer:

| Lag | Funksjon |

|---|---|

| Indre | PTFE-fôring resistente mot -328°F |

| Midt | Aramidfiberforsterkning for bruddmotstand |

| Ytre | UV-stabilisert elastomer som forhindrer ozonrevner |

Dette opplegget gir 20 % bedre bevaring av bøyeradius sammenlignet med konvensjonelle EPDM-slanger i kuldlagringstester (ISO 1817).

Feltytelse: Forsterkede bremseslanger i arktiske flåteoperasjoner

Operatører innen arktisk logistikk rapporterer 92 % færre slangefeil i kaldt vær etter overgang til trelags PTFE/aramid-design – 14 måneders testing av Transport Canada (2023) viste null revnedannelse under driftsforhold på -50°F. Kritiske faktorer inkluderer:

- Motstand mot dynamisk trykkveksling (4 000+ kalde impulssykluser)

- Motstand mot ispartikkelerosjon fra galvaniserte endestykker

- Eliminering av kapillærkondens gjennom hydrofobe fôringer

Nye trender innen kuldebestandige slangematerialer

Nyeste forskning og utvikling fokuserer på grafenforsterkede polymerer som viser 40 % bedre varmeledningsevne for raskere oppstart i kalde forhold. Hybridfluorkarbonkompositter oppnår nå fleksibilitet ned til -94 °F samtidig som de beholder en termisk taktemperatur på 300 °F – en utvidelse av driftsområdet med 33 % sammenlignet med eldre materialer (SAE Paper 2024-28-0019).

PTFE versus gummi bremseslanget: ytelsessammenligning under ekstreme forhold

Termisk syklus og svakheter hos tradisjonelle gummislanget

Når gummislangene blir utsatt for bremsvarme gang på gang, begynner de å herde seg og utvikle de små sprekkene vi kaller mikrosprekker. Noen tester i bransjen har funnet at etter omtrent 200 termiske sykluser mister disse slangene omtrent 37 % av sin opprinnelige fleksibilitet. De fleste vanlige gummi-materialene begynner å brytes ned når temperaturen når rundt 250 grader Fahrenheit (det er omtrent 121 grader celsius), noe som er mye lavere enn det vi faktisk ser under intensiv sportsskjøring, der temperaturene kan stige til 350 °F (eller 177 °C). Det som skjer deretter, er svært uheldig for systemet. Varmeskaden fører til at de indre rørene løsner fra sine lag raskere, noe mekanikere har observert mange ganger hos lastebiler og andre tunge kjøretøy under belastning.

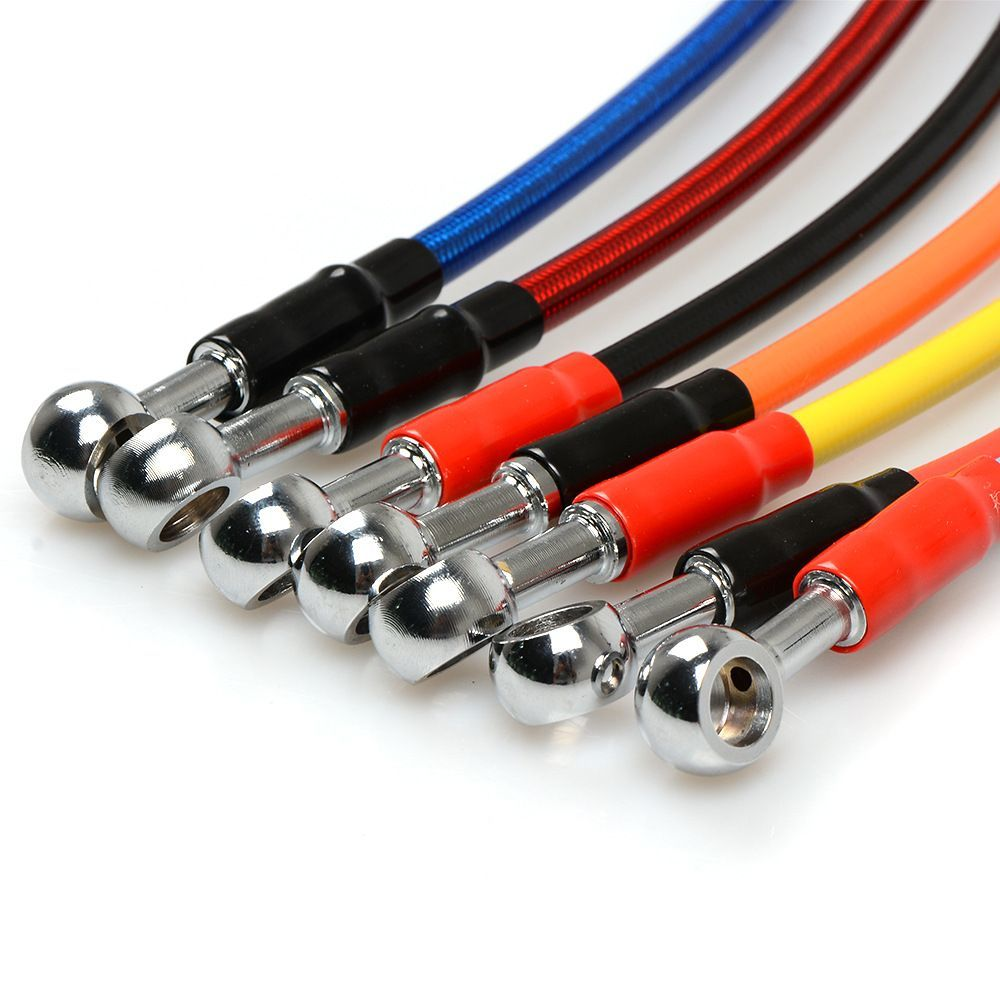

Strukturelle forskjeller: Innerliner, vevd lag og total holdbarhet

PTFE-slanger har den kule egenskapen at de er laget av ett stykke uten sømmer, noe som betyr at det ikke finnes noen punkter hvor væsker kan lekke ut, i motsetning til vanlige gummislangene som har lag. Når det gjelder styrke, tilbyr disse høykvalitets bremseslangene forsterket med rustfritt stål nett noe ganske imponerende sammenlignet med standard gummislang. Vi snakker om omtrent tolv ganger bedre trykkmotstand før brudd, og beholder samtidig nesten perfekt form (omtrent 98 %) selv når temperaturene svinger kraftig mellom minus 40 grader Fahrenheit og opp til 400 grader Fahrenheit. En slik ytelse gjør dem ideelle for applikasjoner der pålitelighet er viktigst.

Levetid og kostnadsanalyse: PTFE kontra gummi i kommersielle lastebilflåter

Vedlikeholdsprotokoller for flåter viser at PTFE-bremseslanger i gjennomsnitt holder 180 000 engelske mil mellom hver utskifting, mot gummi som har en levetid på 60 000 mil. Selv om PTFE-løsninger koster 2,8 ganger mer i opprinnelig investering, gir deres levetidsforhold på 3:1 totalt 19 % lavere kostnad per mil når nedetid og tilfeller av væskeforurensning tas med i beregningen.

Hybridløsninger: Kevlar- og rustfrie stålforsterkninger i moderne slanger

Nylige fremskritt kombinerer PTFE-fôr med aramidfiberfler, og oppnår en sprekkestyrke på 4 200 PSI samtidig som de veier 40 % mindre enn løsninger i rent metall. Disse hybridkonstruksjonene løser problemer med stivhet under kaldt vær ved hjelp av rettet flekking som bevarer fleksibilitet ned til -65 °F (-54 °C).

Problemet med ekspansjon i standard gummi-bremseslanger

Vanlige gummibremseslanger har en tendens til å svelle når hydraulisk trykk bygger seg opp inne i dem, noe som fører til tregere pedalrespons og mindre nøyaktig bremsing totalt sett. Det mekanikere kaller denne "ballongeffekten" blir verre etter flere harde stopp ved høye temperaturer, fordi gummi begynner å brytes ned når den når rundt 300 grader Fahrenheit. Ifølge forskning publisert i fjor om ytelse i bremsesystemer, kan standard gummislanger uten forsterkning faktisk øke med omtrent 5 eller 6 prosent når de utsettes for svært tunge belastninger. Denne utvidelsen fører også til lengre bremselengder, der tester viser at biler trenger omtrent 12 prosent mer plass for å komme helt til stillstand under krevende kjøreforhold.

Hvordan rustfritt stålveving forbedrer trykkrespons og holdbarhet

Når det gjelder utvidelsesproblemer, reduserer rustfritt stålvev utvidelsen med omtrent 92 % sammenlignet med rene gummidesign. Hva betyr dette i praksis? Trykket overføres mye raskere fra bremsen helt frem til bremseklossen. Når vi ser på hvordan disse komponentene er bygget, har vi et todelt system som kombinerer det som gjør PTFE så godt til å motstå kjemikalier, med ståls imponerende strekkstyrke. Nylige tester av bilkomponenter viste at disse stålvevede linjene tåler bruddtrykk på omtrent 18 000 psi. Og her er en annen fordel som er verdt å nevne: dette spesielle designet holder systemet fungerende jevnt selv når temperaturene svinger kraftig mellom minus 40 grader Fahrenheit og opp til en imponerende 480 grader Fahrenheit. En slik ytelse gir mening for kjøretøy som opererer under ekstreme forhold der pålitelighet er viktigst.

Ytelsesvalidering: Banekjøretøy med vevede PTFE-slanger

Racerlag som bruker vevede PTFE-slanger rapporterer:

- 37 % færre bytter av bremsevæske under løp

- 14 % raskere gjennomsnittlige runderesultater grunnet forutsigbar modulering

- Null varmeassosierte feil i 24-timers langdistansearrangementer

Er vevde slanger verdt det for daglig brukte kjøretøyer?

Selv om de i utgangspunktet er utviklet for motorsport, har bremseslanger i rustfritt stål fordeler for dagligkjørte kjøretøyer ved:

- Utvidede serviceintervaller (7–10 år mot gummiets 3–5 år)

- Forbedret bremsereaksjon i vått vær

- Motstand mot nedbrytning fra veisalt

Den opprinnelige prisjusterte premien på 2,5 ganger over gummi fører til bedre langsiktig pålitelighet, spesielt i områder med store temperatursvingninger eller høy trekkraftbelastning.

Industristandarder og testing for ytelse av bremseslanger ved ekstreme temperaturer

Reelle termiske sjokk-scenarier i bremsesystemer

Når bremsene bråstoppes, kan bremseledninger utsettes for temperaturforandringer på over 300 grader Fahrenheit (cirka 149 grader Celsius), og deretter kjøles raskt ned når de utsettes for frysende forhold. Alle disse ekstreme temperatursvingningene fører ofte til små revner i materialer av dårligere kvalitet, noe som til slutt fører til problemer med å opprettholde riktig hydraulisk trykk. Ta for eksempel SAE J1401-sertifiserte ledninger – de må tåle omtrent 500 sykluser mellom minus 40 grader og 302 grader Fahrenheit uten noen lekkasjer. Denne teststandarden ble faktisk utviklet fordi ingeniører undersøkte hvorfor så mange tunge lastebiler gikk i stykker i bratte fjellområder der temperaturen svinger kraftig fra dag til natt.

Impulstesting ved høy temperatur: Protokoller og overholdelse (DOT, ISO)

Bremseledninger i henhold til DOT gjennomgår bruddtester på 4 000 PSI og 35 timers slagtetester som simulerer tiårs slitasje på tre måneder. Produsenter kombinerer dette med impulstester i henhold til ISO 6805 – 5 000 trykksykluser ved 302 °F – for å bekrefte materiellstabilitet. Ledninger som består disse testene viser ±2 % volumutvidelse under belastning, noe som er kritisk for å opprettholde bremsepedalresponsivitet under nødstop.

Laboratoriebekreftelse av flerlagede høytytende bremseledninger

Uavhengige laboratorier bruker kaldbøyingstester ved -40 °F og 160 timers ozonutsattest for å vurdere flerlags PTFE/stål-ledninger. Nyere studier viser at konstruksjoner i henhold til SAE J1401 tåler 3 ganger flere termiske sykluser enn vanlige gummi-ledninger, samtidig som de opprettholder 98,7 % hydraulisk effektivitet – en nøkkelfaktor for forbedret sikkerhet for køyrebilflåter i arktiske forhold.

Hvordan verifisere en bremselednings egnethet for bruk ved ekstreme temperaturer

- Sjekk merkingene : Se etter graverte merker med SAE J1401, DOT eller ISO 6805 på ledningen og koblingsdelene

- Gjennomgå testdata : Produsenter må legge fram tredjepartsvalidering av sprekkestyrke (-65 °F til 302 °F rekkevidde)

- Vurder konstruksjon : Rustfritt stål med vevd forsterkning og PTFE-fôring indikerer avansert temperaturmotstand

Kommercielle flåter som bruker standardiserte slanger rapporterer 67 % færre bremsefeil i kaldt vær (NHTSA 2022), noe som beviser verdien av streng sertifisering.

OFTOSTILTE SPØRSMÅL

Hvorfor foretrekkes PTFE fremfor gummi for bremseslanger med høy temperatur?

PTFE tilbyr overlegen kjemisk stabilitet og varmebestandighet, og beholder strukturell integritet opp til 500 grader Fahrenheit, mens gummi brytes ned lettere under varme og trykk.

Hvordan presterer PTFE-slanger i kalde miljøer?

PTFE-slanger, spesielt når de er forsterket med lag som aramidfiber, beholder fleksibilitet og forhindrer sprekking i kalde forhold og yter bedre enn tradisjonelle gummislanger.

Er bremseslanger med rustfritt stål veved et verdt investering for dagligkjøretøyer?

Ja, selv om de har en høyere opprinnelig kostnad, tilbyr de lengre levetid, bedre værbestandighet og bedre bremsing, noe som gjør dem til en verdt investering for kjøretøy som utsettes for ekstreme forhold.

Innholdsfortegnelse

- PTFE-materiale: Grunnlaget for høytemperaturmotstand i bremseslanger

- Fleksibilitet ved lave temperaturer og holdbarhet i kaldt vær for bremseslanger

- PTFE versus gummi bremseslanget: ytelsessammenligning under ekstreme forhold

- Problemet med ekspansjon i standard gummi-bremseslanger

- Hvordan rustfritt stålveving forbedrer trykkrespons og holdbarhet

- Ytelsesvalidering: Banekjøretøy med vevede PTFE-slanger

- Er vevde slanger verdt det for daglig brukte kjøretøyer?

- Industristandarder og testing for ytelse av bremseslanger ved ekstreme temperaturer

- OFTOSTILTE SPØRSMÅL