PTFE素材:ブレーキホースの耐高温性を支える基盤

ブレーキ作動時に発生する極端な熱と、ホース素材への負荷について

ブレーキが作動すると、運動エネルギーが熱に変換され、ブレーキホースの温度が華氏500度(約摂氏260度)を超えるまで上昇します。トラックや頻繁に停止を繰り返す他の重機では、この繰り返しの加熱と冷却サイクルによって通常のゴムホースが時間とともに劣化します。ホースの表面は膨れ上がり、部分的に非常に硬くなり、最終的には微細な亀裂から液体が漏れるようになります。その後起こることは重大です。こうした過酷な条件下で材料が劣化すると、突然の圧力損失やブレーキ応答の遅れが生じ、道路上のすべての人々に危険を及ぼします。

高温下でのPTFEの優れた性能:化学的安定性と耐熱限界

PTFEはその分子構造により極端な高温下でも強度を保ち、華氏500度(約摂氏260度)の高温にさらされても分解することなく耐えることができます。一方、ゴムはブレーキフルードを吸収しやすく、長時間高温にさらされると膨張や圧力低下などの問題が生じやすくなります(これは2022年にParker Hannifinが指摘しています)。試験結果によると、PTFEホースは400度で1,000時間連続して放置された後でも、破裂強度の約98%を維持しています。一方、同じ過酷な条件下ではゴムホースが約62%の確率で破損することが明らかになっています。

実際の性能:モータースポーツおよび重機用におけるPTFEホース

F1チームがPTFEブレーキホースを使用した結果 走行条件が750°F(約400℃)を超える炭素系ブレーキシステムにおいて、30%長い保守間隔 北極地域の鉱山用車両の隊列は、Marshall Equipmentの現場データによると、スチールブレイデッドPTFE配管に切り替えたことで油圧系の故障率を41%削減しました。

最大の耐熱性のためのPTFEブレーキホースの選定

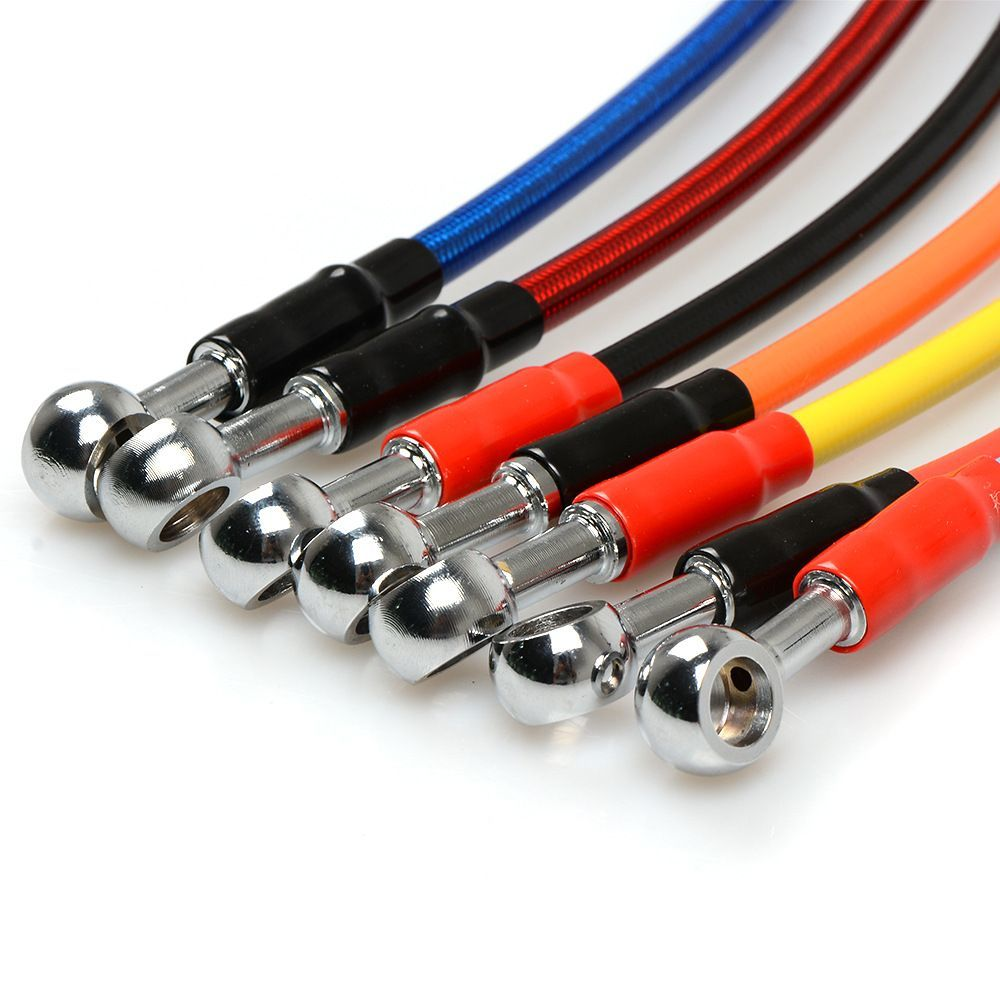

以下の特徴を優先してください:

- 二重層ステンレススチール編組 圧力安定性のため

- 車両の最高作動温度範囲に合致した温度定格

- インパルスサイクル性能に関するDOT/ISO 9001認証

薄い内層(<0.5mm)を使用する安価なグレードのPTFEホースは、極端な高温サイクルでの耐久性が低下するため避けてください。

ブレーキホースの低温時柔軟性および寒冷地における耐久性

零下環境における油圧ホース性能の課題

ブレーキホースが華氏マイナス40度以下の環境で作動すると、素材が急速に劣化するという深刻な問題が生じます。昨年のNHTSAのデータによると、すべての油圧システム故障の約四分の三は、凍結気温下でホースがもろくなることが原因です。気温が低くなるほど、通常のゴム素材の柔軟性はおよそ60%から場合によっては70%近く失われるため、車両がカーブを曲がったり路面の段差を越えたりする際に亀裂が広がりやすくなります。また、寒冷地では別の悪影響もあり、システム内の液体が極端に粘稠化することで圧力が最大で1平方インチあたり8,500ポンドにまで上昇します。このようなストレスは、SAE J1401が凍結条件下での曲げ性能について定める基準に従って、ホースに対して非常に厳しい負荷をかけます。

耐寒性ブレーキホース構造における材料科学

高度な配合により、合成ゴム(HNBR/FKM)とシリコーン改質熱可塑性プラスチックを混合して、-65°Fの柔軟性限界を維持しています。多層構造は以下の要素を組み込んでいます:

| レイヤー | 機能 |

|---|---|

| 内部 | -328°Fに耐えるPTFEライナー |

| 中央 | 破裂耐性のためのアラミド繊維補強 |

| 外部 | オゾンクラックを防ぐUV安定化エラストマー |

この構造により、冷蔵試験(ISO 1817)において、従来のEPDMホースと比較して曲げ半径の保持率が20%向上します。

実地性能:極地艦隊運用における補強ブレーキホース

極地物流事業者によると、三層構造のPTFE/アラミド設計に切り替えた結果、寒冷時におけるホース故障が92%減少しました。交通カナダによる14か月間のテスト(2023年)では、-50°Fの運用条件下でクラックがまったく発生しませんでした。重要な要因には以下が含まれます:

- 動的圧力サイクル耐性(4,000回以上の寒冷インパルスサイクル)

- 亜鉛メッキ端末金具による氷粒子摩耗抵抗

- 疎水性ライナーによる毛細管凝縮の防止

寒冷地耐性ホース材料における新興トレンド

最近の研究開発では、グラフェン強化ポリマーが注目されており、冷間始動性能において40%優れた熱伝導性を示している。ハイブリッドフッ素炭素複合材料は、-94°Fでの柔軟性を維持しつつ300°Fの耐熱上限を達成しており、従来材料と比較して33%の運用範囲拡大を実現している(SAE Paper 2024-28-0019)。

PTFE製対ゴム製ブレーキホース:極限環境下での性能比較

熱サイクルと従来型ゴムホースの故障ポイント

ゴムホースがブレーキの熱によって繰り返し影響を受けると、硬化し始め、マイクロクラックと呼ばれる微細な亀裂が生じます。業界でのいくつかの試験では、約200回の熱サイクル後、これらのホースが元の柔軟性の約37%を失うことが分かっています。ほとんどの標準的なゴム素材は、華氏250度(摂氏約121度)になると分解を始めますが、これはスポーツ走行時の温度が急上昇して華氏350度(摂氏177度)に達することを考えると、はるかに低い値です。その後起こるのはシステムにとって非常にまずい状況です。熱による損傷により、内管が層間でより早く剥離し始めるのです。これはトラックやその他の大型車両が高負荷時に機械士が繰り返し目にする現象です。

構造上の違い:インナーライナー、ブレード層、および全体的な耐久性

PTFEホースは継ぎ目がない一体構造で作られており、従来の層状ラバーホースに見られるような流体の漏れポイントが存在しないため、非常に優れた特徴を持っています。強度に関して言えば、ステンレススチール製の編組で補強された高品質なブレーキホースは、標準的なラバーホースと比較して非常に優れた性能を発揮します。破裂に対する耐性は約12倍に向上し、さらにマイナス40華氏度から400華氏度という極端な温度変化の中でもほぼ完全に形状を保持(約98%)します。このような高性能は、信頼性が最も重要な用途に最適です。

長寿命性とコスト分析:商用トラックフリートにおけるPTFEとラバーの比較

フリートのメンテナンス記録によると、PTFE製ブレーキホースは交換間隔が平均18万マイルであるのに対し、ゴム製は6万マイルの耐用年数です。PTFE製品は初期コストが2.8倍高いものの、寿命が3:1と長いため、ダウンタイムやブレーキフルードの汚染事故を考慮に入れても、マイルあたりの総コストは19%低くなります。

ハイブリッドソリューション:現代のホースにおけるケブラーおよびステンレス鋼補強材

最近の進歩により、PTFEライナーにアラミド繊維の編組を組み合わせることで、全金属設計よりも重量を40%削減しながら、破裂強度4,200PSIを達成しています。これらのハイブリッド構造は、方向性のある編組パターンによって-65°F(-54°C)でも柔軟性を保ち、寒冷地での硬直化問題を解決します。

標準的なゴム製ブレーキラインにおける膨張問題

通常のゴム製ブレーキホースは、内部に油圧が高まると膨張しやすく、これによりペダルのフィードバックが遅れ、全体的な制動性能が低下します。整備士が「バルーニング」と呼ぶこの現象は、高温状態で繰り返し強い制動を行うとさらに悪化します。ゴムは約華氏300度(約149℃)を超えると劣化を始めます。昨年発表されたブレーキシステムの性能に関する研究によると、補強されていない標準的なゴム製ホースは、非常に高い負荷がかかった場合に実際に5~6%程度伸びることがあります。この膨張は停止距離の延長にもつながり、厳しい走行条件下では、完全に停止するまでに必要な距離が約12%増加することがテストで示されています。

ステンレススチール製ブレイデッドホースがどうして圧力応答性と耐久性を向上させるか

拡張に関する問題に関しては、単なるゴム製の設計と比較して、ステンレススチール製のブレイディングにより約92%の拡張を抑えることができます。これは実際にはどういう意味でしょうか?ブレーキペダルからキャリパーまで、圧力がはるかに迅速に伝達されるということです。これらの部品の構造について見てみると、化学薬品に対する耐性に優れたPTFEの特性と鋼鉄の非常に高い引張強度を組み合わせた二重構造のシステムがあります。自動車部品での最近のテストでは、このステンレスブレイドホースは約18,000 psiの破裂圧力にも耐えられることが示されました。そしてもう一つ注目に値する利点として、この特定の設計はマイナス40度Fから最大480度Fという極端な温度変動の中でも、正常に機能し続けることができる点が挙げられます。このような性能は、信頼性が最も重要な過酷な条件下で運用される車両にとって理にかなっています。

性能検証:ブレイドPTFEホースを使用したサーキット走行車両

ブレイドPTFEホースを使用しているレースチームからの報告によると:

- レース中盤でのブレーキフルード交換回数を37%削減

- 予測可能なモジュレーションにより、平均ラップタイムが14%高速化

- 24時間耐久レースにおいて、熱関連の故障がゼロ

日常使用の車両に編組ホースは価値があるのか?

主にモータースポーツ向けに設計されていますが、ステンレス製ブレーキホースは通勤用車両にも以下のような利点をもたらします:

- メンテナンス間隔の延長(ゴム製の3~5年に対して、7~10年)

- 雨天時の制動応答性の向上

- 道路の塩害による劣化に対する耐性

ゴム製ラインに比べて初期コストが2.5倍高いという点は、極端な温度変化や重いトレーリング運用がある地域では、長期的な信頼性と一致しています。

極端な温度条件下でのブレーキホース性能に関する業界基準および試験

ブレーキシステムにおける実使用環境下の熱衝撃シナリオ

急激なブレーキ操作時、ブレーキホースは華氏300度以上(約摂氏149度)の温度変化に耐えなければならず、凍結条件にさらされると急速に冷却されます。このような極端な温度変動により、品質の低い材料では微細な亀裂が生じやすく、最終的には適切な油圧を維持できなくなる問題につながります。SAE J1401認定ホースの例では、マイナス40度から華氏302度の間を繰り返し500サイクル以上 leaksなしで耐える必要があります。この試験基準は、昼夜で気温が大きく変動する山岳地帯で多くの大型トラックが故障した原因をエンジニアが調査した結果として策定されました。

高温インパルス試験:プロトコルと規格適合性(DOT、ISO)

DOT準拠のブレーキホースは、4,000 PSIでの破裂試験および3か月間で10年分の摩耗を模擬した35時間のウィップ試験を実施します。製造業者はこれに加えてISO 6805のインパルス試験(摂氏150度で5,000回の圧力サイクル)を組み合わせ、材料の安定性を検証します。これらの基準を満たすホースは負荷時において±2%の体積膨張しか示さず、緊急停止時のブレーキペダルの応答性を維持する上で極めて重要です。

多層構造高性能ブレーキホースの実験室による検証

独立系の試験機関は、-40°Fでの低温曲げ試験および160時間のオゾン暴露試験を用いて、多層PTFE/鋼製ホースの性能を評価しています。最近の研究では、SAE J1401準拠の設計が基本的なゴムホースと比較して3倍以上の熱サイクルに耐えることができ、98.7%の油圧効率を維持することが明らかになっており、これは極寒地帯での車両隊の安全性向上にとって重要な要素です。

極端な温度環境で使用可能なブレーキホースの適性を確認する方法

- 刻印を確認する :ホースおよび継手部分にあるSAE J1401、DOT、またはISO 6805の刻印を確認してください

- 試験データを確認する 製造業者は、破裂強度(-65°F~302°Fの範囲)について第三者による検証を提供しなければなりません

- 構造を評価する ステンレススチール製ブレイディングとPTFEライナーは、高度な耐熱性を示しています

標準化されたホースを使用している商用フリートでは、寒冷地でのブレーキ故障が67%少なくなっている(NHTSA 2022)。これは厳しい認証の価値を証明しています。

よくある質問

高温用ブレーキホースにおいて、なぜゴムよりもPTFEが好まれるのですか?

PTFEは優れた化学的安定性と耐熱性を持ち、華氏500度まで構造的な完全性を維持します。一方、ゴムは熱と圧力により分解しやすくなります。

PTFEホースは寒冷環境でどのように性能を発揮しますか?

アラミド繊維などの層で補強されたPTFEホースは、低温条件下でも柔軟性を保ち、ひび割れを防ぐため、従来のゴムホースよりも優れた性能を発揮します。

日常使用の車両にとって、ステンレススチール製ブレイドブレーキホースは投資に値しますか?

はい、初期コストは高いものの、長期間の使用が可能で、耐候性が向上し、制動性能も優れています。極端な環境下での使用される車両にとっては、価値ある投資となります。