Матеріал ПТЕФ: основа стійкості до високих температур у гальмівних шлангах

Як гальмування створює екстремальне нагрівання та навантажує матеріали шлангів

Коли застосовуються гальма, вони перетворюють енергію руху на тепло, що підвищує температуру шлангів гальм до значень набагато вищих за 500 градусів Фаренгейта (близько 260 градусів Цельсія). Для вантажівок та іншої важкої техніки, яка часто зупиняється, цикл постійного нагрівання та охолодження з часом руйнує звичайні гумові шланги. На поверхні шлангів починаються утворюватися пухирі, окремі ділянки стають кам’яно-твердими, а згодом рідина починає просочуватися через мікроскопічні тріщини. Наступні наслідки є серйозними: коли матеріали руйнуються в таких екстремальних умовах, виникають раптові втрати тиску та уповільнена реакція гальм, що ставить під загрозу життя всіх учасників руху.

Чому PTFE чудово працює при високих температурах: хімічна стабільність та температурні межі

PTFE залишається міцним навіть при впливі екстремальних температур через особливу структуру його молекул і може витримувати температури до 500 градусів за Фаренгейтом без руйнування. Гума ж має здатність вбирати гальмівну рідину, що призводить до проблем, таких як набрякання та падіння тиску під час тривалого нагрівання (це було відзначено компанією Parker Hannifin у 2022 році). Випробування показали, що шланги з PTFE зберігають близько 98 відсотків своєї межі міцності на розрив після перебування при температурі 400 градусів протягом 1000 годин поспіль. Тоді як гумові шланги виходять з ладу приблизно в 62 відсотках випадків за таких самих жорстких умов.

Реальна продуктивність: шланги PTFE у автоспортах та важких застосуваннях

Команди Формули-1, які використовують шланги PTFE для гальм, повідомляють на 30% довші інтервали обслуговування у умовах траси, де карбонові гальмівні системи перевищують 750°F. Арктичні гірничі парки скоротили кількість відмов гідравліки на 41% після переходу на сталеві плетені лінії PTFE, згідно з даними польових випробувань компанії Marshall Equipment.

Вибір тормозних шлангів із фторопласта для максимальної термостійкості

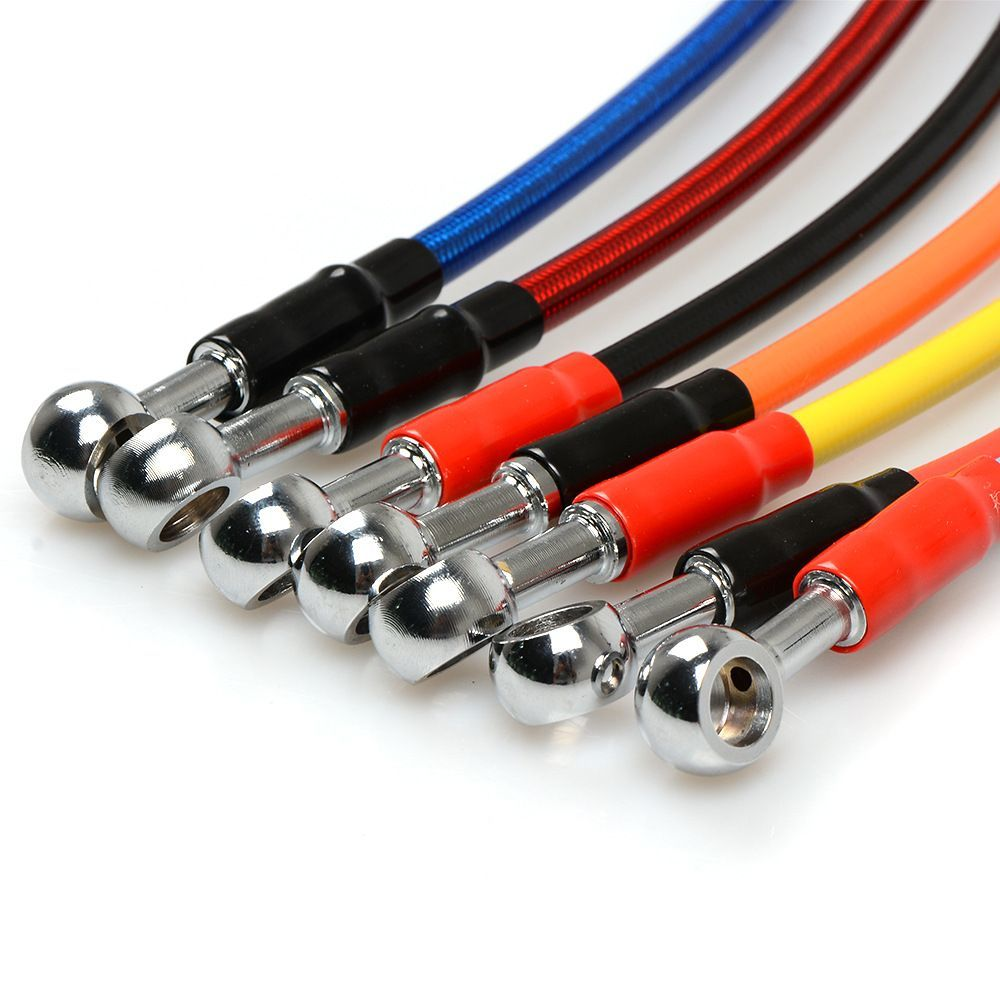

Враховуйте такі характеристики:

- Двошарове плетіння з нержавіючої сталі для стабільності тиску

- Температурний діапазон, що відповідає максимальному робочому діапазону вашого автомобіля

- Сертифікація DOT/ISO 9001 за показниками циклічного навантаження

Уникайте тормозних шлангів із фторопласта економ-класу з тонкими внутрішніми вставками (<0,5 мм), які скорочують термін служби при екстремальних температурних режимах.

Гнучкість при низьких температурах і морозостійкість тормозних шлангів

Проблеми роботи гідравлічних шлангів у середовищі з піднульовими температурами

Коли гальмівні шланги працюють при температурах нижче мінус 40 градусів за Фаренгейтом, вони стикаються з серйозними проблемами через швидке руйнування матеріалів. Згідно з даними NHTSA за минулий рік, близько трьох чвертей усіх поломок гідравлічних систем трапляються через те, що шланги стають надто крихкими на морозі. Чим холодніше, тим гірше для звичайних гумових сумішей, які можуть втрачати від 60 до навіть 70 відсотків своєї звичної гнучкості. Це значно підвищує ймовірність поширення тріщин, коли транспортний засіб повертає або проїжджає нерівності дороги. Холод також має ще один негативний ефект — він значно загущує рідину всередині цих систем, через що тиск може зрости аж до 8500 фунтів на квадратний дюйм. Таке навантаження серйозно випробовує шланги, особливо згідно з вимогами SAE J1401 щодо їхньої стійкості до згинання в заморожених умовах.

Наукові основи матеріалів для виготовлення морозостійких гальмівних шлангів

Складні формулювання поєднують синтетичні гуми (HNBR/FKM) з модифікованими силіконом термопластами, щоб зберігати гнучкість при температурі до -65°F. Багатошарові конструкції включають:

| Шар | Функція |

|---|---|

| Внутрі | Покриття з ПТЕФ, стійке до -328°F |

| Середина | Арамідне волокно для підвищення опору розриву |

| Зовнішній | Еластомер, стабілізований проти УФ-впливу, запобігає утворенню тріщин від озону |

Така конструкція забезпечує на 20% краще збереження радіусу вигину порівняно з традиційними шлангами з ЕПДМ під час випробувань у холодильних установках (ISO 1817).

Робочі показники: армовані гальмівні шланги в умовах Арктики

Оператори арктичних логістичних маршрутів повідомляють про скорочення кількості відмов шлангів у холодну погоду на 92% після переходу на тришарові конструкції з ПТЕФ/арамідом — 14-місячні випробування Transport Canada (2023) показали відсутність тріщин за експлуатації при -50°F. Ключовими факторами є:

- Витривалість до динамічного циклічного тиску (понад 4000 циклів імпульсного навантаження на холодну)

- Стійкість до абразивного зносу від льодових частинок завдяки цинкованим кінцевим фітингам

- Запобігання капілярній конденсації за рахунок гідрофобних покриттів

Нові тенденції у матеріалах для шлангів, стійких до холодних погодних умов

Останні дослідження та розробки зосереджуються на полімерах із добавками графену, які демонструють на 40% кращу теплопровідність, що забезпечує швидший запуск у холодну погоду. Гібридні фторвуглецеві композити тепер зберігають гнучкість при температурі до -94°F, одночасно витримуючи температуру до 300°F — це розширення експлуатаційного діапазону на 33% порівняно з традиційними матеріалами (SAE Paper 2024-28-0019).

PTFE проти гумових гальмівних шлангів: порівняння продуктивності в екстремальних умовах

Термічне циклювання та точки відмови традиційних гумових шлангів

Коли гумові шланги багаторазово піддаються високій температурі від гальмування, вони починають тверднути й утворювати дрібні тріщини, які ми називаємо мікротріщинами. Деякі випробування в галузі показали, що після приблизно 200 теплових циклів такі шланги втрачають близько 37% своєї початкової гнучкості. Більшість стандартних гумових матеріалів починають руйнуватися при температурі близько 250 градусів за Фаренгейтом (приблизно 121 градус за Цельсієм), що значно нижче за реальні температури під час інтенсивного експлуатаційного навантаження, коли стовпчик термометра може підскочити до 350 °F (або 177 °C). Наслідки для системи — дуже погані. Пошкодження від високої температури призводять до того, що внутрішні трубки швидше відшаровуються від інших шарів — явище, яке фахівці неодноразово спостерігали у вантажівок та інших важких транспортних засобів за умов високого навантаження.

Конструктивні відмінності: внутрішній шар, армований шар і загальна довговічність

Шланги з ПТЕФ мають таку чудову властивість: вони виготовлені з єдиного шматка матеріалу без швів, а це означає, що немає місць, через які рідини можуть протікати, на відміну від звичайних гумових шлангів із шарами. Що стосується міцності, то високоякісні гальмівні шланги, армовані плетінням із нержавіючої сталі, пропонують досить вражаючі характеристики порівняно зі стандартними гумовими. Ми говоримо приблизно про дванадцятиразове покращення опору перед розривом, зберігаючи при цьому свою форму майже ідеально (приблизно на 98 %), навіть коли температура різко змінюється від мінус 40 градусів за Фаренгейтом до аж 400 градусів за Фаренгейтом. Така продуктивність робить їх ідеальними для застосування там, де найважливішою є надійність.

Тривалість експлуатації та аналіз вартості: ПТЕФ проти гуми у комерційних автопарках

Записи технічного обслуговування автопарку показують, що тормозні шланги з ПТЕФ у середньому проходять 180 000 миль між замінами порівняно з 60 000 миль для гумових. Хоча рішення на основі ПТЕФ коштують у 2,8 рази більше спочатку, їхнє співвідношення довговічності 3:1 забезпечує на 19% нижчу загальну вартість за милю з урахуванням простою та інцидентів із забрудненням рідини.

Гібридні рішення: армування кевларом і нержавіючою сталью в сучасних шлангах

Останні досягнення поєднують внутрішні трубки з ПТЕФ і оплетення з арамідного волокна, досягаючи межі міцності на розрив 4200 PSI і важачи на 40% менше, ніж повністю металеві конструкції. Ці гібридні конструкції усувають проблему затвердіння при низьких температурах завдяки напрямленій структурі оплетення, яка зберігає гнучкість при -65°F (-54°C).

Проблема розширення стандартних гумових тормозних магістралей

Звичайні гумові тормозні шланги схильні до розширення, коли всередині них зростає гідравлічний тиск, що призводить до уповільнення реакції педалі та менш точної роботи гальм загалом. Механіки називають це явище «об’ємним розширенням» («ballooning»), і воно посилюється після кількох різких гальмувань за високих температур, оскільки гума починає руйнуватися приблизно за 300 градусів за Фаренгейтом. Згідно з дослідженням, опублікованим минулого року щодо продуктивності тормозних систем, стандартні непідсилені гумові шланги можуть фактично збільшуватися приблизно на 5–6 відсотків під дією значних навантажень. Це розширення також призводить до подовження гальмівного шляху: тестування показали, що автомобілям у складних умовах експлуатації потрібно приблизно на 12% більше простору, щоб повністю зупинитися.

Як сталеве плетіння з нержавіючої сталі покращує чутливість до тиску та довговічність

Що стосується проблем розширення, сталеве оплетення зменшує розширення приблизно на 92% у порівнянні з гумовими конструкціями. Що це означає на практиці? Тиск передається значно швидше від педалі гальма прямо до супорта. Якщо подивитися на те, як побудовані ці компоненти, то ми маємо двошарову систему, яка поєднує всі переваги політетрафторетилену (PTFE) у стійкості до хімічних речин із неймовірною міцністю сталі на розрив. Останні випробування автозапчастин показали, що армовані сталеві шланги можуть витримувати тиск до приблизно 18 000 psi. І ось ще одна важлива перевага: ця конкретна конструкція забезпечує плавну роботу навіть за різких коливань температур — від мінус 40 градусів за Фаренгейтом аж до вражаючих 480 градусів за Фаренгейтом. Така продуктивність є логічним вибором для транспортних засобів, які працюють в екстремальних умовах, де найважливішим є надійність.

Перевірка продуктивності: Трасові транспортні засоби з армованими PTFE-шлангами

Автоспортивні команди, які використовують армовані PTFE-шланги, повідомляють:

- на 37% менше замін гальмівної рідини під час гонки

- на 14% швидший середній час кола завдяки передбачуваній модуляції

- Жодного відмови, пов'язаної з перегрівом, на 24-годинних змаганнях на витривалість

Чи варте того армоване гальмівне устаткування для щоденних автомобілів?

Хоча такі шланги спочатку були розроблені для автоспорту, сталеві гальмівні шланги корисні й для повсякденних автомобілів завдяки:

- Подовженим інтервалам обслуговування (7–10 років проти 3–5 років для гумових)

- Покращеній реакції гальмування в дощову погоду

- Стійкості до руйнування дорожньою сіллю

Початкова цінова надбавка у 2,5 рази порівняно з гумовими шлангами відповідає довготривалій надійності, особливо в регіонах із різкими коливаннями температур або великим навантаженням при буксируванні

Галузеві стандарти та випробування продуктивності гальмівних шлангів у екстремальних температурних умовах

Сценарії реального термічного удару в гальмівних системах

Коли різко натискають на гальма, шланги гальмівної системи можуть витримувати зміни температури понад 300 градусів за Фаренгейтом (близько 149 градусів Цельсія), а потім швидко охолоджуватися при виникненні заморозків. Усе це призводить до утворення мікротріщин у матеріалах нижчої якості, що згодом спричиняє проблеми з підтриманням належного гідравлічного тиску. Візьмемо, наприклад, шланги, які мають сертифікацію SAE J1401: вони повинні витримувати близько 500 циклів між мінус 40 градусами та 302 градусами за Фаренгейтом без будь-яких витоків. Цей стандарт тестування було розроблено тому, що інженери досліджували причини, чому так багато важких вантажівок ламалося в гірських районах, де температура різко коливається від дня до ночі.

Випробування на витривалість при високій температурі: протоколи та відповідність (DOT, ISO)

Шланги гальма, що відповідають вимогам DOT, проходять випробування на розрив при тиску 4000 PSI та 35-годинні випробування на ударне навантаження, які моделюють знос протягом десятиліття за 3 місяці. Виробники поєднують це з імпульсними випробуваннями за ISO 6805 — 5000 циклів тиску при температурі 302 °F — для підтвердження стабільності матеріалу. Шланги, які витримують ці випробування, демонструють об'ємне розширення ±2% під навантаженням, що має критичне значення для чутливості педалі гальма під час екстреного гальмування.

Лабораторна перевірка багатошарових високоефективних гальмівних шлангів

Незалежні лабораторії використовують випробування на згин при температурі -40 °F та 160-годинні випробування на вплив озону для оцінки багатошарових шлангів із PTFE/сталі. Останні дослідження показали, що конструкції, що відповідають SAE J1401, витримують утричі більше термоциклів, ніж звичайні гумові шланги, зберігаючи при цьому 98,7% гідравлічної ефективності — ключовий фактор покращення безпеки автопарків у полярних регіонах.

Як перевірити придатність гальмівного шланга для експлуатації при екстремальних температурах

- Перевірте маркування : Шукайте гравіювання SAE J1401, DOT або ISO 6805 на шлангу та фітингах

- Перегляньте дані випробувань : Виробники мають надавати стороннє підтвердження міцності на розрив (діапазон від -65°F до 302°F)

- Оцінити конструкцію : Нержавіюча сталь з оплетенням та внутрішніми шарами з ПТЕФ вказують на підвищену стійкість до температур

Комерційні автопарки, які використовують стандартизовані шланги, повідомляють про на 67% менше випадків відмов гальм у холодну погоду (NHTSA, 2022), що доводить важливість суворої сертифікації.

Часто задані питання

Чому ПТЕФ кращий за гуму для гальмівних шлангів у високих температурах?

ПТЕФ має вищу хімічну стабільність та термостійкість і зберігає цілісність конструкції до 500 градусів за Фаренгейтом, тоді як гума легше руйнується під дією тепла та тиску.

Як працюють шланги з ПТЕФ у холодному середовищі?

Шланги з ПТЕФ, особливо з армуванням такими шарами, як арамідне волокно, зберігають еластичність і запобігають тріщинам у холодних умовах, забезпечуючи кращу продуктивність порівняно з традиційними гумовими шлангами.

Чи варто інвестувати в гальмівні шланги з нержавіючої сталі для звичайних автомобілів?

Так, незважаючи на вищі початкові витрати, вони пропонують тривалий термін служби, покращену стійкість до погодних умов і кращу продуктивність гальмування, що робить їх вигідними вкладеннями для транспортних засобів, які експлуатуються в екстремальних умовах.

Зміст

-

Матеріал ПТЕФ: основа стійкості до високих температур у гальмівних шлангах

- Як гальмування створює екстремальне нагрівання та навантажує матеріали шлангів

- Чому PTFE чудово працює при високих температурах: хімічна стабільність та температурні межі

- Реальна продуктивність: шланги PTFE у автоспортах та важких застосуваннях

- Вибір тормозних шлангів із фторопласта для максимальної термостійкості

- Гнучкість при низьких температурах і морозостійкість тормозних шлангів

-

PTFE проти гумових гальмівних шлангів: порівняння продуктивності в екстремальних умовах

- Термічне циклювання та точки відмови традиційних гумових шлангів

- Конструктивні відмінності: внутрішній шар, армований шар і загальна довговічність

- Тривалість експлуатації та аналіз вартості: ПТЕФ проти гуми у комерційних автопарках

- Гібридні рішення: армування кевларом і нержавіючою сталью в сучасних шлангах

- Проблема розширення стандартних гумових тормозних магістралей

- Як сталеве плетіння з нержавіючої сталі покращує чутливість до тиску та довговічність

- Перевірка продуктивності: Трасові транспортні засоби з армованими PTFE-шлангами

- Чи варте того армоване гальмівне устаткування для щоденних автомобілів?

-

Галузеві стандарти та випробування продуктивності гальмівних шлангів у екстремальних температурних умовах

- Сценарії реального термічного удару в гальмівних системах

- Випробування на витривалість при високій температурі: протоколи та відповідність (DOT, ISO)

- Лабораторна перевірка багатошарових високоефективних гальмівних шлангів

- Як перевірити придатність гальмівного шланга для експлуатації при екстремальних температурах

- Часто задані питання