Materiale PTFE: La Base della Resistenza ad Alte Temperature nei Flessibili per Freni

Come la Frenata Genera Calore Estremo e Sollecita i Materiali dei Flessibili

Quando si applicano i freni, l'energia del movimento viene trasformata in calore, aumentando la temperatura delle tubazioni freno ben oltre i 500 gradi Fahrenheit (circa 260 gradi Celsius). Nei camion e in altre macchine pesanti che effettuano frenate frequenti, il costante ciclo di riscaldamento e raffreddamento deteriora nel tempo le comuni tubazioni in gomma. Le tubazioni iniziano a formare bolle sulla superficie, diventano dure come pietra in alcuni punti e alla fine permettono ai fluidi di penetrare attraverso microscopiche crepe. Ciò che accade dopo è molto grave: con il degradarsi dei materiali in queste condizioni estreme, si verificano improvvisamente perdite di pressione e rallentamenti nella risposta dei freni, mettendo tutti a rischio sulla strada.

Perché il PTFE Eccelle ad Alte Temperature: Stabilità Chimica e Limiti Termici

Il PTFE mantiene la sua resistenza anche quando esposto a temperature estreme grazie alla struttura delle sue molecole e può sopportare temperature fino a 500 gradi Fahrenheit senza degradarsi. L'elastomero è diverso perché tende ad assorbire il liquido dei freni, causando problemi come gonfiore e cali di pressione quando le temperature rimangono elevate per lunghi periodi (questo fu osservato da Parker Hannifin nel 2022). I test hanno dimostrato che i tubi in PTFE mantengono circa il 98 percento della loro resistenza alla rottura dopo essere stati esposti a 400 gradi per 1.000 ore consecutive. Al contrario, i tubi in gomma si rompono nel 62 percento dei casi nelle stesse condizioni estreme.

Prestazioni nel mondo reale: tubi in PTFE nei motorsport e nelle applicazioni pesanti

Squadre di Formula 1 che utilizzano tubi freno in PTFE riportano intervalli di manutenzione del 30% più lunghi in condizioni di pista in cui i sistemi frenanti in carbonio superano i 750°F. Le flotte minerarie artiche hanno ridotto del 41% i tassi di guasto idraulico dopo aver sostituito i tubi con linee in PTFE armate in acciaio, secondo i dati di campo di Marshall Equipment.

Selezione dei tubi freno in PTFE per la massima resistenza termica

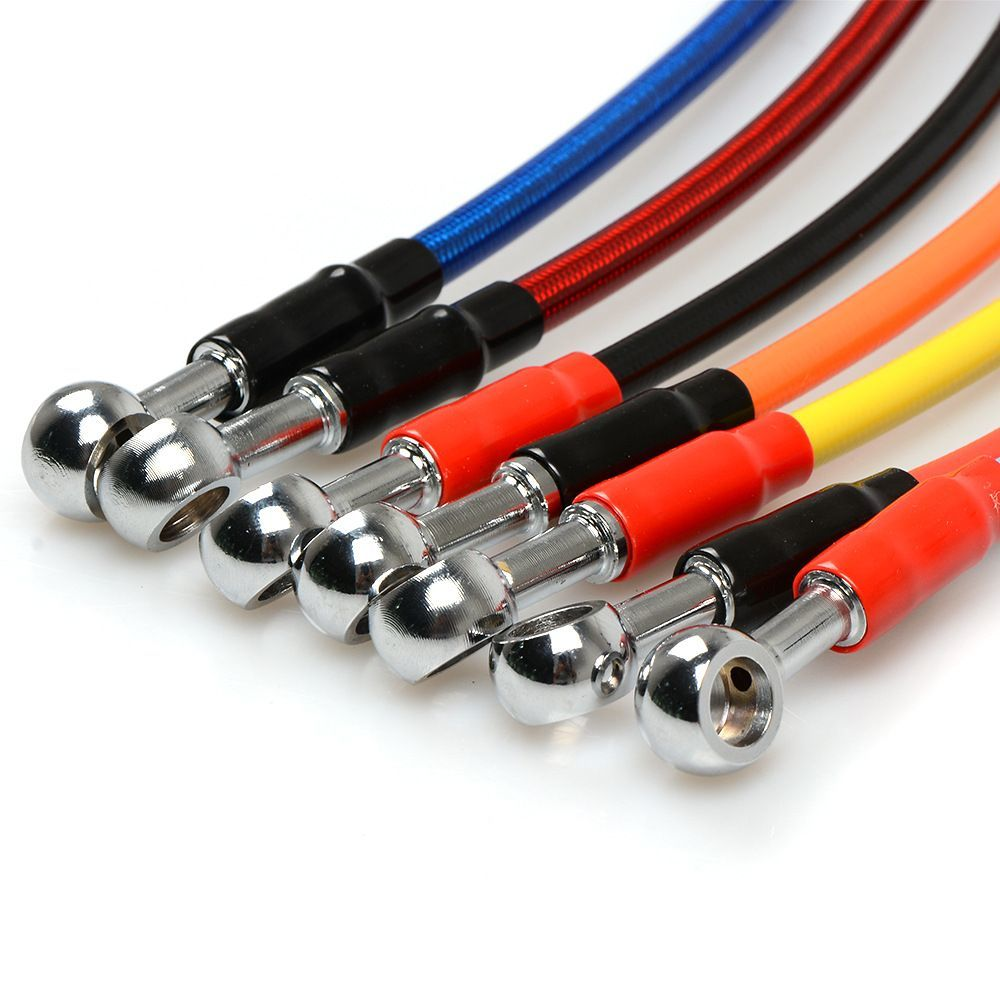

Dare priorità a queste caratteristiche:

- Intreccio in acciaio inossidabile a doppio strato per la stabilità della pressione

- Classificazioni termiche conformi all'intervallo operativo massimo del veicolo

- Certificazione DOT/ISO 9001 per le prestazioni nei cicli di impulso

Evitare i tubi freno in PTFE di qualità economica con rivestimenti interni sottili (<0,5 mm), che compromettono la durata in condizioni di calore estremo.

Flessibilità a basse temperature e resistenza al freddo dei tubi freno

Problemi delle prestazioni dei tubi idraulici in ambienti sotto zero

Quando le tubazioni freno operano a temperature inferiori ai meno 40 gradi Fahrenheit, riscontrano seri problemi legati al rapido deterioramento dei materiali. Secondo i dati NHTSA dell'anno scorso, circa tre quarti di tutti i guasti nei sistemi idraulici si verificano perché le tubazioni diventano troppo fragili con il gelo. Più la temperatura scende, più le comuni miscele di gomma perdono flessibilità, arrivando a ridurla del 60-70 percento rispetto al normale. Ciò aumenta notevolmente la probabilità che si formino crepe quando il veicolo affronta curve o passa su dossi. Il freddo causa anche un altro effetto negativo: addensa così tanto il liquido all'interno del sistema da far salire la pressione fino a 8.500 libbre per pollice quadrato. Questo tipo di sollecitazione mette a dura prova le tubazioni, specialmente in relazione alle specifiche SAE J1401 riguardo alla resistenza alla flessione in condizioni di gelo.

Scienza dei Materiali alla Base della Costruzione delle Tubazioni Freno Resistenti al Freddo

Formulazioni avanzate combinano gomme sintetiche (HNBR/FKM) con termoplastici modificati al silicone per mantenere soglie di flessibilità fino a -65°F. I design multistrato includono:

| Strato | Funzione |

|---|---|

| Interno | Rivestimento in PTFE resistente fino a -328°F |

| Centrale | Rinforzo in fibra di aramide per resistenza alla rottura |

| Esterno | Elastomero stabilizzato ai raggi UV che previene crepe da ozono |

Questa architettura consente una ritenzione del raggio di curvatura del 20% maggiore rispetto ai tubi tradizionali in EPDM nei test in ambienti refrigerati (ISO 1817).

Prestazioni sul campo: Tubi freno rinforzati nelle operazioni di flotte artiche

Gli operatori logistici artici riportano il 92% in meno di guasti dei tubi in condizioni di freddo dopo aver adottato design tripli strato in PTFE/aramide—un test di 14 mesi effettuato da Transport Canada (2023) ha mostrato assenza di formazione di crepe a -50°F. I fattori critici includono:

- Resistenza a cicli dinamici di pressione (oltre 4.000 cicli termici a freddo)

- Resistenza all'abrasione da particelle di ghiaccio grazie a raccordi galvanizzati

- Eliminazione della condensa capillare mediante rivestimenti idrofobici

Trend emergenti nei materiali per tubi resistenti al freddo

Le recenti attività di R&S si concentrano su polimeri rinforzati con grafene che dimostrano una conducibilità termica del 40% migliore, garantendo prestazioni più rapide all'avvio in condizioni di freddo. I compositi ibridi a base di fluorocarburo raggiungono ora una flessibilità fino a -94°F mantenendo temperature massime di esercizio di 300°F, con un'estensione del 33% dell'intervallo operativo rispetto ai materiali tradizionali (SAE Paper 2024-28-0019).

Tubi freno in PTFE vs. gomma: confronto prestazionale in condizioni estreme

Cicli termici e punti di rottura dei tubi tradizionali in gomma

Quando le tubazioni in gomma vengono colpite ripetutamente dal calore generato dalla frenata, iniziano a indurirsi e sviluppare quelle microfessure che chiamiamo micro-cracks. Alcuni test effettuati nel settore hanno rilevato che dopo circa 200 cicli termici, queste tubazioni perdono circa il 37% della loro flessibilità originale. La maggior parte dei materiali in gomma standard inizia a degradarsi quando la temperatura raggiunge i 250 gradi Fahrenheit (circa 121 gradi Celsius), valore molto inferiore rispetto a quello che si registra durante guida sportiva intensa, dove le temperature possono arrivare fino a 350 F (177 C). Quello che accade successivamente è piuttosto dannoso per il sistema. Il danno termico fa sì che i tubi interni si separino dagli strati circostanti più rapidamente, un fenomeno che i meccanici osservano frequentemente nei camion e in altri veicoli pesanti sottoposti a stress.

Differenze Strutturali: Rivestimento Interno, Strato Intrecciato e Durata Complessiva

I tubi in PTFE hanno questa caratteristica interessante: sono realizzati in un unico pezzo senza cuciture, il che significa che non ci sono punti attraverso cui i fluidi possono perdere, a differenza dei comuni tubi in gomma stratificati. Per quanto riguarda la resistenza, questi tubi freno di alta qualità rinforzati con treccia in acciaio inossidabile offrono prestazioni decisamente impressionanti rispetto ai modelli standard in gomma. Parliamo di una resistenza alla rottura circa dodici volte superiore, mantenendo quasi perfettamente la loro forma (circa il 98%) anche quando la temperatura varia drasticamente tra -40 gradi Fahrenheit e fino a 400 gradi Fahrenheit. Queste prestazioni li rendono ideali per applicazioni in cui l'affidabilità è fondamentale.

Longevità e analisi dei costi: PTFE contro gomma nelle flotte di camion commerciali

I registri di manutenzione delle flotte mostrano che i tubi freno in PTFE hanno una media di 180.000 miglia tra una sostituzione e l'altra, rispetto alle 60.000 miglia di durata dei tubi in gomma. Sebbene le soluzioni in PTFE abbiano un costo iniziale 2,8 volte superiore, il loro rapporto di longevità 3:1 consente un costo totale per miglio inferiore del 19%, considerando tempi di fermo e incidenti da contaminazione del fluido.

Soluzioni ibride: rinforzi in Kevlar e acciaio inossidabile nei tubi moderni

I recenti progressi combinano rivestimenti in PTFE con trecce in fibra aramidica, raggiungendo una resistenza alla rottura di 4.200 PSI pur pesando il 40% in meno rispetto ai design completamente metallici. Queste costruzioni ibride risolvono i problemi di irrigidimento a basse temperature grazie a schemi di trecciatura direzionali che mantengono la flessibilità a -65°F (-54°C).

Il problema dell'espansione nelle tubazioni freno standard in gomma

I tubi freno in gomma tradizionali tendono a gonfiarsi quando la pressione idraulica aumenta al loro interno, causando una risposta più lenta del pedale e una frenata meno precisa complessivamente. Quello che i meccanici definiscono "effetto palloncino" peggiora dopo ripetute frenate brusche ad alte temperature, poiché la gomma inizia a degradarsi intorno ai 300 gradi Fahrenheit. Secondo una ricerca pubblicata lo scorso anno sulle prestazioni dei sistemi frenanti, le tubazioni standard in gomma non rinforzata possono effettivamente espandersi di circa il 5 o 6 percento quando sottoposte a carichi molto elevati. Questa espansione si traduce anche in spazi di arresto più lunghi, con test che mostrano come le automobili necessitino approssimativamente del 12% in più di spazio per fermarsi completamente in condizioni di guida impegnative.

Come l'intrecciatura in acciaio inossidabile migliora la risposta alla pressione e la durata

Per quanto riguarda i problemi di espansione, l'intrecciatura in acciaio inossidabile riduce l'espansione di circa il 92% rispetto ai soli design in gomma. Cosa significa questo in pratica? La pressione viene trasferita molto più rapidamente dal pedale del freno fino alla pinza. Osservando la costruzione di questi componenti, abbiamo un sistema a doppio strato che unisce le ottime proprietà del PTFE nella resistenza ai prodotti chimici con la notevole resistenza alla trazione dell'acciaio. Test recenti su componenti automobilistici hanno dimostrato che queste tubazioni intrecciate in acciaio possono sopportare pressioni di rottura intorno a 18.000 psi. Ed ecco un altro vantaggio degno di nota: questo particolare design mantiene un funzionamento regolare anche quando le temperature variano bruscamente tra -40 gradi Fahrenheit fino a un impressionante valore di 480 gradi Fahrenheit. Queste prestazioni sono ideali per veicoli che operano in condizioni estreme, dove la massima affidabilità è fondamentale.

Convalida delle Prestazioni: Veicoli da Pista con Tubi Intrecciati in PTFE

I team da corsa che utilizzano tubi intrecciati in PTFE riportano:

- 37% in meno di sostituzioni del liquido freno durante la gara

- tempi sul giro medi del 14% più rapidi grazie a una modulazione prevedibile

- Zero guasti legati al surriscaldamento in eventi di resistenza di 24 ore

Vale la pena installare tubi intrecciati sui veicoli usati quotidianamente?

Sebbene progettati principalmente per il motorsport, i tubi freno in acciaio inossidabile offrono vantaggi anche ai veicoli di uso quotidiano grazie a:

- Intervalli di manutenzione più lunghi (7–10 anni contro i 3–5 anni dei tubi in gomma)

- Migliore risposta dei freni in condizioni di bagnato

- Resistenza al degrado causato dal sale stradale

Il sovrapprezzo iniziale del 2,5 volte rispetto ai tubi in gomma si giustifica con l'affidabilità a lungo termine, specialmente nelle regioni con forti escursioni termiche o elevate richieste di traino

Standard industriali e test sulle prestazioni dei tubi freno in condizioni estreme di temperatura

Scenari Reali di Shock Termico nei Sistemi di Frenatura

Quando si frena bruscamente, le tubazioni freno possono subire variazioni di temperatura superiori ai 300 gradi Fahrenheit (circa 149 gradi Celsius), per poi raffreddarsi rapidamente quando esposte a condizioni di gelo. Tutte queste escursioni termiche estreme tendono a provocare microfessurazioni nei materiali di qualità inferiore, che alla fine portano a problemi nel mantenimento della corretta pressione idraulica. Prendiamo ad esempio le tubazioni certificate SAE J1401: devono resistere a circa 500 cicli tra -40 e 302 gradi Fahrenheit senza alcuna perdita. Questo standard di prova è stato introdotto perché gli ingegneri hanno analizzato le cause degli elevati guasti dei camion pesanti nelle zone montane ripide, dove le temperature oscillano notevolmente tra il giorno e la notte.

Prove di Impulso ad Alta Temperatura: Protocolli e Conformità (DOT, ISO)

I tubi freno conformi alla normativa DOT vengono sottoposti a test di scoppio a 4.000 PSI e test di flessione dinamica della durata di 35 ore, che simulano un'usura decennale in soli 3 mesi. I produttori affiancano questi test a prove d'impulso ISO 6805 — 5.000 cicli di pressione a 302°F — per validare la stabilità dei materiali. I tubi che superano questi standard mostrano un'espansione volumetrica pari a ±2% sotto carico, elemento fondamentale per mantenere la risposta del pedale del freno durante frenate di emergenza.

Convalida in laboratorio di tubi freno ad alte prestazioni multistrato

Laboratori indipendenti utilizzano test di piegatura a -40°F e prove di esposizione all'ozono della durata di 160 ore per valutare i tubi in PTFE/acciaio multistrato. Studi recenti mostrano che le progettazioni conformi alla norma SAE J1401 resistono a un numero di cicli termici triplo rispetto ai comuni tubi in gomma, mantenendo nel contempo un'efficienza idraulica del 98,7% — un fattore chiave nei miglioramenti della sicurezza per flotte operative in condizioni artiche.

Come verificare l'idoneità di un tubo freno per utilizzi in temperature estreme

- Controllare le marcature : Cercare incisioni con le indicazioni SAE J1401, DOT o ISO 6805 sul tubo e sui raccordi

- Esaminare i dati dei test : I produttori devono fornire una validazione da parte di terzi sulla resistenza alla rottura (intervallo da -65°F a 302°F)

- Valuta la costruzione : L'armidura in acciaio inossidabile e le guaine in PTFE indicano un'elevata resistenza termica

Le flotte commerciali che utilizzano tubi flessibili standardizzati registrano il 67% in meno di guasti ai freni in condizioni di freddo (NHTSA 2022), dimostrando il valore di una certificazione rigorosa.

Domande frequenti

Perché il PTFE è preferito rispetto alla gomma per i tubi freno ad alta temperatura?

Il PTFE offre una stabilità chimica e una resistenza termica superiori, mantenendo l'integrità strutturale fino a 500 gradi Fahrenheit, mentre la gomma si degrada più facilmente con il calore e la pressione.

Come si comportano i tubi in PTFE in ambienti freddi?

I tubi in PTFE, specialmente quando rinforzati con strati come fibra aramidica, mantengono la flessibilità e prevengono crepe in condizioni di freddo, offrendo prestazioni superiori rispetto ai tradizionali tubi in gomma.

Vale la pena investire in tubi freno intrecciati in acciaio inossidabile per veicoli di uso quotidiano?

Sì, nonostante un costo iniziale più elevato, offrono una maggiore durata, un miglioramento della resistenza alle intemperie e prestazioni di frenata superiori, rendendoli un investimento vantaggioso per veicoli esposti a condizioni estreme.

Indice

-

Materiale PTFE: La Base della Resistenza ad Alte Temperature nei Flessibili per Freni

- Come la Frenata Genera Calore Estremo e Sollecita i Materiali dei Flessibili

- Perché il PTFE Eccelle ad Alte Temperature: Stabilità Chimica e Limiti Termici

- Prestazioni nel mondo reale: tubi in PTFE nei motorsport e nelle applicazioni pesanti

- Selezione dei tubi freno in PTFE per la massima resistenza termica

-

Flessibilità a basse temperature e resistenza al freddo dei tubi freno

- Problemi delle prestazioni dei tubi idraulici in ambienti sotto zero

- Scienza dei Materiali alla Base della Costruzione delle Tubazioni Freno Resistenti al Freddo

- Prestazioni sul campo: Tubi freno rinforzati nelle operazioni di flotte artiche

- Trend emergenti nei materiali per tubi resistenti al freddo

-

Tubi freno in PTFE vs. gomma: confronto prestazionale in condizioni estreme

- Cicli termici e punti di rottura dei tubi tradizionali in gomma

- Differenze Strutturali: Rivestimento Interno, Strato Intrecciato e Durata Complessiva

- Longevità e analisi dei costi: PTFE contro gomma nelle flotte di camion commerciali

- Soluzioni ibride: rinforzi in Kevlar e acciaio inossidabile nei tubi moderni

- Il problema dell'espansione nelle tubazioni freno standard in gomma

- Come l'intrecciatura in acciaio inossidabile migliora la risposta alla pressione e la durata

- Convalida delle Prestazioni: Veicoli da Pista con Tubi Intrecciati in PTFE

- Vale la pena installare tubi intrecciati sui veicoli usati quotidianamente?

- Standard industriali e test sulle prestazioni dei tubi freno in condizioni estreme di temperatura

- Domande frequenti