PTFE материал: Тормозын хоолойн өндөр температурт тэсвэрт чадлын үндэс

Тормозлох үед хэт их халуун яаж үүсдэг вэ, хоолойн материалыг ямар стрессэд оруулах вэ

Түрхэгчийг дарах үед хөдөлгөөний энерги нь дулаан болон хувирч, тормозны шлангийн температурыг 500 градус Фаренгейт (ойролцоогоор 260 Цельс) - ийг давах түвшинд нэмэгдүүлдэг. Түгжээстэй замд олон удаа зогсох ачааны машин болон бусад хүнд машин механизмд энэхүү тасралтгүй халах, харин хөрсөн цикл нь ердийн резинэн шлангийг хугацаа өнгөрөх тутам задалдаг. Шлангийн гадаргуу дээр хавдар үүсч, зарим хэсэгт чулуу шиг хатаж, эцэст нь шингэн жижигхэн трещинуудаар нэвтрэн орж эхэлдэг. Дараа нь маш хүнд зүйл болдог – эд анги хэт өндөр температурын нөхцөлд задарч, гэнэт даралт алдагдах, тормозны хариу удаашрах явдалд хүргэж, замын аюулгүй байдлыг ихээр эрсдэлд оруулдаг.

PTFE хэт өндөр халуунд яагаад илүү сайн ажиллах вэ: Химийн тогтвортой байдал ба дулааны хязгаар

PTFE нь молекулуудын бүтцээс шалтгаалан хэт өндөр температурт орж ч сайн ажилладаг бөгөөд 500 градус Фаренгейтын хүртэлх температурыг тэсвэрлэж, задрахгүй байна. Гэхдээ резин нь тормозын шингэнийг шингээдэг тул хугацаа үргэлжлэх турш халахад хавагнах, даралт буурах зэрэг асуудал үүсгэдэг (2022 онд Parker Hannifin ийн тэмдэглэсэн). Тестийн үр дүнгээр 400 градуст 1000 цаг тасралтгүй байсаны дараа PTFE хоолойнууд лугшилтын хүчийг 98 хувь хадгалж чадаж байсан бол энэ жигд хатуу нөхцөлд резинэн хоолойнууд 62 хувьд нь гэмтэж байв.

Бодит ерөнхий ажиллагаа: Мотоспорт ба хүнд даацын хэрэглээнд PTFE хоолой

Формула 1-ийн багууд PTFE тормозны хоолой ашиглан 30% илүү ихээр үйлчилгээний зайг уртуулав 750°F-ээс дээш халах нөхцөл байдлын үед карбоны тормозны системийг ашиглах үед. Арктикийн уул уурхайн флоттой Marshall Equipment-ийн талбайн өгөгдлийн дагуу цахилгаан хөдөлгүүрийн гэмтлийн түвшинг 41%-иар бууруулсан.

Дулааны эсэргүүцэл ихтэй PTFE тормозны хоолой сонгох

Эдгээр онцлог шинж чанаруудад урьдчилан тавих:

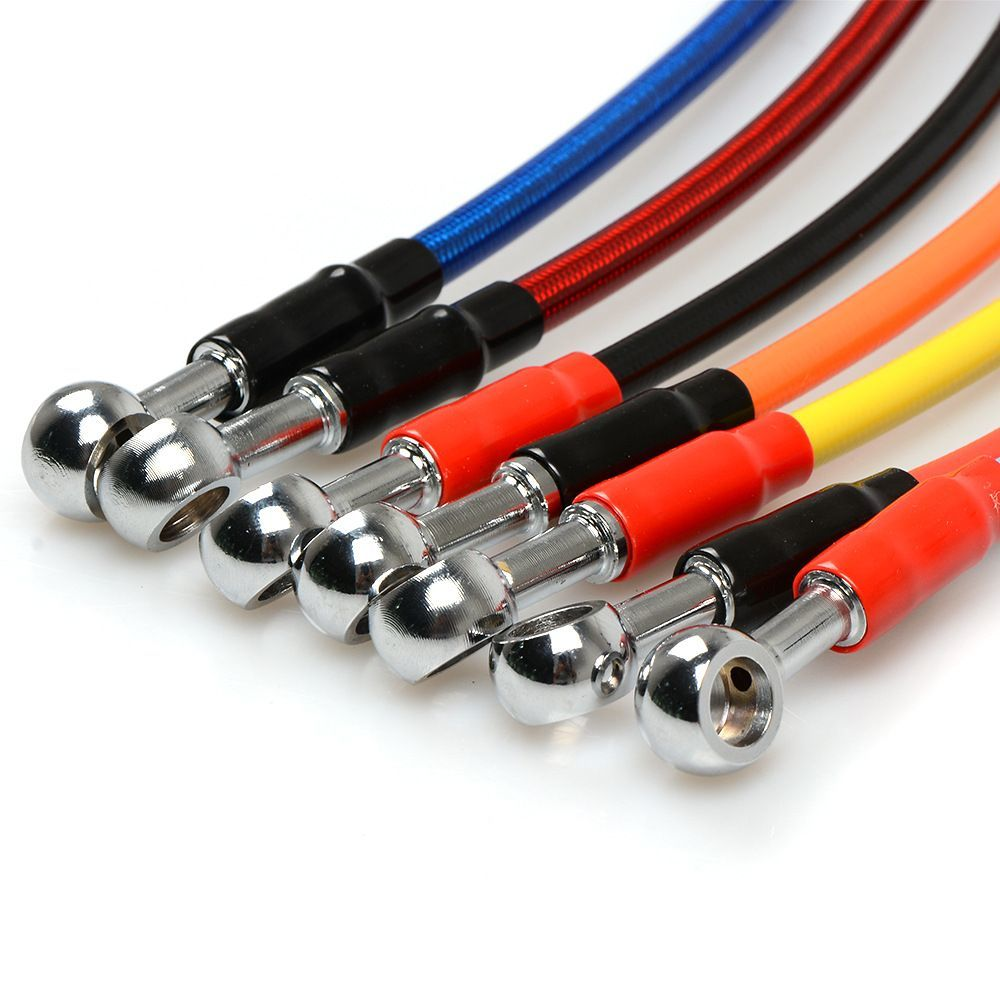

- Хоёр давхар зэвэрдэггүй гангийн ороос даралтын тогтвортой байдлын тулд

- Таны автомашинд тохирох ажиллагааны хамгийн өндөр температурын ангилал

- Импульсын циклийн үзүүлэлтийн хувьд DOT/ISO 9001 баталгаажуулалт

Хэт өндөр халуунд хэрэглэхэд нас барах хугацаа богиносох зэргээр хангалтгүй (0.5 мм-с хэтрэхгүй) зузаан дотор хана бүхий эдэлбэрийн түвшний PTFE хоолойг ашиглахаас зайлшгүй болно.

Тормозны хоолойн бага температур дахь нугаламхай байдал ба хүйтэн цаг агаарт тэсвэрт чанар

Тэгшитгэл хүйтэн орчинд шингэн дамжуулах хоолойн үйл ажиллагааны асуудлууд

Хэрэв тормозын шлангийн температур -40 градус Фаренгейтээс доош унах үед ажиллаж байвал материалын хурдан элэгдэж, задрах зэрэг ихээхэн асуудалд ордог. Өнгөрсөн жилийн NHTSA-гийн мэдээллээр хүндийн шингэний системийн гэмтлийн дөрвөн буюу гурван хувь нь хэт хүйтэн цаг агаарт шлангууд маш их хатан, хугарч сульдахтай холбоотой болдог. Цаг агаар хичнээн хүйтэн байх тутам ердийн резинэн найрлагуудын уян хатан чанар нь 60-аас 70 хувийн хооронд алдагдаж, машин замын эргэнд эсвэл толгойгоор явж байхад трещинууд үүсэх магадлал ихэсдэг. Мөн хүйтэн цаг агаар нь системийн доторх шингэнийг маш их нягтруулж, даралт нь квадрат инчид 8,500 фунт хүртэл өсөх боломжтой. Ийм түвшний стресст SAE J1401-д заасны дагуу хэт хүйтэн нөхцөлд хэрхэн муруйх ёстойг тодорхойлохдоо шлангийг маш хатуу нөхцөлд оруулдаг.

Хүйтэнд тэсвэртэй тормозын шлангийн бүтээцийн материал судлал

Синтетик гулс (HNBR/FKM) болон силикон модификаторт термопластикуудыг хольж -65°F нугасны уян хатан байдлын заагийг хадгалдаг дэвшилтэт найрлага. Олон давхар загвар нь дараах зүйлийг агуулна:

| Давхарга | Функц |

|---|---|

| Дотор | -328°F-д тэсвэртэй PTFE-ийн дотор давхар |

| Дунд | Далдаж эсвэл хагнах эсэргүүцэлтэй арамид ширхэгийн бат бөхжүүлэлт |

| Гадна | Хурц хийн трещиныг саатуулах Ультра ягаан туяанд тогтворжуулсан эластомер |

Энэ бүтэц нь хүйтэн агуулахын туршлагуудад (ISO 1817) ердийн EPDM шлангуудтай харьцуулахад нугалах радиусыг 20%-иар илүү их хадгалж чаддаг.

Талбайн ажиллагаа: Арктик бүсийн флотын үйл ажиллагаан дахь бат бөхжүүлсэн тормозын шлангууд

Арктикийн ложистик үйлчилгээ үзүүлэгчид PTFE/арамидын гурван давхар загвар руу шилжснээс хойш хүйтэн цаг агаарт шлангийн гэмтэл 92%-иар буурсан гэж мэдээлж байна — Тээврийн Канад (2023) 14 сарын туршид -50°F-ийн ажиллагааны нөхцөлд трещин үүсээгүй байна. Чухал хүчин зүйлс нь:

- Динамик даралтын циклээр тэсвэр тэвчих чадвар (4,000+ хүйтэн цохилтын цикл)

- Гальванизацид орсон төгсгөлийн холболтуудаас гарах мөсний жижиг хэсгүүдийн зүсэлтэнд тэсвэртэй байдал

- Гидрофобик дотор давхаргын тусламжтайгаар капилляр конденсацыг бүрмөсөн арилгах

Хүйтэн цаг агаарт тэсвэртэй шлангийн материалд гарч буй шинэ зүй тогтол

Сүүлийн үеийн судалгаа, хөгжлийн ажил нь графеныг сайжруулсан полимерүүд дээр төвлөрсөн бөгөөд хүйтэн орчинд хурдан ажиллаж эхлэх чадварыг 40% сайжруулах зорилгоор дулаан дамжуулах чадварыг нэмэгдүүлж байна. Гибрид фторкарбоны найрмал одоо -94°F харилцангуй хөдөлгөөнтэй байдлыг хадгалж, дулааны заагийг 300°F дээр хадгалж чадаж байгаа нь өмнөх материалуудтай харьцуулахад (SAE Paper 2024-28-0019) ажиллах хязгаарыг 33%-иар өргөтгөсөн.

PTFE ба резинэн тормозны шланг: экстрем хорео нөхцөлд гүйцэтгэлийн харьцуулалт

Дулааны цикл болон уламжлалт резинэн шлангийн гэмтлийн цэгүүд

Резинэн шлангууд зогсох үед гарах халуун дээр дахин дахин нөлөөлөгдөхөд хатаж, бидний микроскопын трещины гэж нэрлэдэг жижигхэн цоорхойнууд үүсч эхэлдэг. Монгол орны зарим туршилтуудын дагуу ойролцоогоор 200 дулааны циклд дараа шлангууд анхны уян хатнагаа ойролцоогоор 37%-иар алддаг байна. Ихэнх стандарт резинэн материалууд температур ойролцоогоор 250 Фаренгейт (121 Цельсий) хүрэх үед задрана, энэ нь жинхэнэ ашигтай ачааны машин болон бусад хүнд тээврийн хэрэгслүүдийн стрессийн дор механикчид дахин дахин ажигладаг зүйл юм.

Бүтцийн ялгаа: Доторгын давхарга, торлог давхарга, нийтлэг бат бөх чанар

PTFE хоолойнууд нь олон давхар резин хоолойтой харьцуулахад шүүрэлтгүй байх гэсэн онцлог шинж чанартай байдаг. Учир нь тэдгээр нь зүгээр л давхарласан бус, нэг цорын ганц хэсгээс хийгдсэн байдаг. Хүчийн хувьд энэ бол илүү өндөр чанартай шүүрлийн хоолойнууд нержилэггүй гангаар баталгаажсан бөгөөд ердийн резин хоолойтой харьцуулахад илүү дээр байдаг. Тэдний хайлтын эсэргүүцэл нь ойролцоогоор 12 дахин илүү сайн бөгөөд -40°F-аас +400°F хүртэлх температурын хэлбэлзэлд ч 98% хүртэл хэлбэрээ хадгалдаг. Ийм ажиллагаа нь найдвартай байдал хамгийн чухал байдаг тохиолдолд тэдгээрийг онцгойлоход тусалдаг.

Ашиглалтын хугацаа ба зардлын шинжилгээ: Ачааны машиндын флотод PTFE болон резиныг харьцуулах

Флотын үйлчилгээний түүхийн бичилтээр PTFE тормозны хоолой нь резинэн хоолойгоос 60,000 миль ашиглагддаг бол 180,000 мильд дунджаар солигдох хугацаатай байдаг. Хэдийгээр PTFE шийдэл нь анхны өртөгөөрөө 2.8 дахин илүү зардал гаргадаг ч, зогсонги байдал ба шингэний бохирдлын тохиолдлуудыг тооцож бодвол, 3:1 эдлэх хугацааны харьцаа нь мильд ноогдох нийт зардлыг 19% бууруулдаг.

Хагас шийдэл: Орчин үеийн хоолойд Кевлар ба Зэвэрдэггүй гангийн бат бэхжүүлэлт

Сүүлийн үед PTFE-ийн дотор давхаргатай арамид ширхэгийн оросон бүтэц нь бүх металл дизайнээс 40% хөнгөн байдаг бөгөөд 4,200 PSI-ийн даралт тэсвэрлэх чадалтай болсон. Эдгээр хагас бүтцийн хоолойнууд нь -65°F (-54°C) температурт уян хатан байдлыг хадгалдаг чиглэлтэй оросон загвараар хүйтэн цаг агаарт хатуурсах асуудлыг шийдвэрлэдэг.

Стандарт резинэн тормозны шугамын өргөсөх асуудал

Ердийн шонхор тормозны хоолойнууд доторх шингэний даралт ихсэх үед хэт зузаарч, тэр нь товчны хариу удаан болох, мөн ерөнхийдөө тормоз үйлчилгээтэй харьцуулахад бага нарийвчлалтай байхад хүргэдэг. Механикчид энэ "бөмбөлөг хэлбэртэй болох" үзэгдлийг 300 Фаренгейтын орчим температур хүртэл халах үед шонхор задрана гэж тайлбарладаг бөгөөд ийм үед хэд хэдэн хүнд замын дараа энэ асуудал илүү хурдан даамжирдаг. Өнгөрсөн жил гаргасан судалгаагаар тогтоосноор баталгаажуулалтгүй стандарт шонхрын шугам нь маш их ачаалал үед жинхэнэдээ 5 эсвэл 6 хувь хүртэл өргөсдөг. Энэ тэлэлт нь зогсох зайг уртуулахад чиглэсэн байдаг бөгөөд туршилтаар хатуу нөхцөлд машинууд бүрэн зогсохдоо ойролцоогоор 12% илүү зай эзлэх ёстой болдог.

Хромдолсон сталь ширмээр хийсэн орос хийх нь даралтын хариу ба найдвартай байдлыг хэрхэн сайжруулах вэ

Өргөлтийн асуудалд хамаатайгаар зөвхөн резинэн загваруудтай харьцуулахад нержисээр бүсэлсэн зэвэрдэггүй ган нь өргөлтийг ойролцоогоор 92%-иар бууруулдаг. Энэ нь практик хувьд юу гэсэн үг вэ? Тормозын педалаас шахуургач хүртэлх даралт хамаагүй хурдан дамждаг болно. Одоо эдгээр бүрэлдэхүүн хэсгийн бүтцийг авч үзбэл, PTFE-ийг химийн бодисын эсрэг тэсвэртэй болгодог чанарыг гангийн гайхалтай сунгалтын хүчтэй нэгтгэсэн хоёр давхар системтэй байдаг. Авто машины хэсгүүд дээрх саяхны шалгалтууд үзүүлснээр эдгээр нержисээр бүсэлсэн шугамууд 18,000 psi орчим даралтанд тэсвэртэй байдаг. Мөн нэг анхаарах зүйл: энэ тодорхой загвар нь температур маш ихээр хэлбэлзэх үед ч сайн ажилладаг бөгөөд энэ нь -40 градус Фаренгейтээс эхлээд 480 градус Фаренгейтын гайхалтай хүрээнд ажилладаг. Ийм гайхамшит ажиллагаа нь найдвартай байдал хамгийн чухал байдаг хэт өндөр нөхцөлд ажилладаг тээврийн хэрэгслүүдэд тохиромжтой.

Ажиллагааны баталгаажуулалт: Нержисээр бүсэлсэн PTFE хоолойтой трекийн тээврийн хэрэгслүүд

Нержисээр бүсэлсэн PTFE хоолой ашигладаг уралдааны багууд дараах мэдээллийг илэрхийлж байна:

- гоншгоноос дундаж 37% бага шидэлтэний шингэн солих шаардлагатай

- таамаглаж болох зохицуулалтын улмаас давталт бүрийн дундаж хугацаа 14%-иар хурдан

- 24 цагийн тэсвэрт чадлын үе явцад халахтай холбоотой асуудал гарахгүй

Өдөр тутмын ашигладаг машинд гуужин хоолой хэрхэн тохиромжтой вэ?

Үндсэндээ мотор спортоор зохион байгуулсан ч, зэвэрдэггүй гангаар хийсэн шидэлтэний хоолой нь дараах ач холбогдолтой:

- Үйлчилгээний зайг уртасгах (резинээс 7–10 жил vs 3–5 жил)

- Бордоо агаарын цаг үед шидэлтийн хариу урвал сайжрах

- Замын давсны доройтолд тэсвэртэй

Резин хоолойгоос анхны 2.5 дахин илүү өртөг нь урт хугацааны найдвартай ажиллагаатай нийцдэг бөгөөд ялангуяа температур их хэлбэлзэх эсвэл хүнд таталт шаардсан бүс нутагт илүү тохиромжтой.

Өндөр температурт шидэлтэний хоолойн ажиллагааны стандарт болон шалгалт

Тормозын системд тохиолдох бодит дулааны шокны нөхцлүүд

Түргэн тормозлох үед тормозын хоолойд 300 градус Фаренгейт (ойролцоогоор 149 Цельсий) болон түүнээс дээш хэмийн температурын өөрчлөлт үзэгдэж, хөрсөн орчинд нэрвэгдэхэд хурдан хөрдөг. Ийм экстрем хэмийн хэлбэлзэл нь чанар муутай материалд жижигхэн трещин үүсгэх бөгөөд цаг соён гидравлик даралтыг хадгалахад асуудал үүсгэдэг. Жишээ нь SAE J1401 стандартаар баталгаажсан хоолойнууд -40 градусаас 302 градус Фаренгейт хооронд 500 тойргоос ихэд тэсвэртэй байх ёстой бөгөөд ямар ч нэвчилтгүй байх шаардлагатай. Энэ шалгуурын стандарт нь инженерүүд уулын бүсэд өдөр шөнө дэлхийн хэм хэлбэлзэл ихтэй байдаг тул хүнд автотээшний хэдийгэнэ унаа байдалд орж байсныг судалж гаргасан юм.

Өндөр температуртай импульсын шалгалт: Ажиллагааны журмын дагуу явуулах ба зөвшөөрлийн шаардлага (DOT, ISO)

DOT-ийн шаардлага хангасан тормозны шлангийг 4,000 PSI даралтанд тэсвэртэй байх туршилт болон 35 цагийн турш үе давталтын туршилтад хийдэг бөгөөд энэ нь 10 жилийн хэрэглээний износийг 3 сарын турш явуулж тодорхойлно. Үйлдвэрлэгчид энэ туршилтыг ISO 6805 стандартын дагуу 302°F температурт 5,000 удаагийн даралтын циклд оруулан материалын тогтвортой байдлыг баталгаажуулдаг. Эдгээр шалгуурыг амжилттай давсан шлангууд ачаалал дор ±2% хэмжээтэй эзэлхүүний өргөтгөлтэй байх ёстой бөгөөд яаралтай зогсох үед тормозны педалийн мэдрэг чанарыг хадгалахад чухал үүрэг гүйцэтгэнэ.

Олон давхар их гүйцэтгэлтэй тормозны шлангийн лабораторийн баталгаажуулалт

Тусгаарлагдсан лаборатори -40°F хүйтэн нугалах туршилт болон 160 цагийн озонд өртөх туршилтаар олон давхар PTFE/галт төмрийн шлангийг үнэлдэг. Саяхны судалгааны дагуу SAE J1401 стандартын шаардлагад нийцсэн загварууд ердийн резинэн шлангаас 3 дахин илүү их дулааны циклд тэсвэртэй байх бөгөөд гидравликийн үр ашгийг 98.7%-д хадгалж чаддаг бөгөөд энэ нь Арктикт ажилладаг техникийн аюулгүй байдлыг сайжруулахад чухал үүрэгтэй.

Томруу температурт ашиглах тормозны шлангийн тохирох чанарыг хэрхэн шалгах вэ?

- Тэмдэглэгээг шалгана уу : Шланг болон холбох хэсэгт SAE J1401, DOT эсвэл ISO 6805 тэмдэглэл байгаа эсэхийг шалгана уу

- Туршилтын өгөгдлийг хянан шалгана уу : Эхлэх хүчийг баталгаажуулах шаардлагатай (–65°F-с 302°F хүртэлх муж)

- Бүтцийг үнэлэх : Зэвэрдэггүй гангаар ороосон, PTFE-ийн дотор давхарга нь хичнээн ч их температурт тэсвэртэйг харуулж байна

Стандартжуулсан шлангуудыг ашигладаг худалдааны флотууд хүйтэн цаг агаарт тормозны 67% бага эвдрэл үзүүлсэн бөгөөд энэ нь хатуу сертификатжуулалтын ач холбогдлыг баталж байна (NHTSA 2022).

Түгээмэл асуултууд

Халуун тормозны шланганд резиний оронд яагаад PTFE-г илүүд үздэг вэ?

PTFE нь резинтэй харьцуулахад химийн тал дээр илүү тогтвортой бөгөөд дулааны эсэргүүцэл сайтай байдаг тул 500°F хүртэлх температурт бүтцийн бүрэн бүтэн байдлыг хадгалдаг, харин резин нь дулаан, даралтанд илүү хурдан задардаг.

Хүйтэн орчинд PTFE шлангууд ямар ажиллагаатай байдаг вэ?

Арамид ширхэг зэрэг давхаргуудаар баталгаажсан PTFE шлангууд хүйтэн агаар дахь нугалах чадвараа хадгалж, трещин үүсэхээс сэргийлдэг тул уламжлалт резин шлангуудаас илүү үр дүнтэй ажилладаг.

Өдөр тутмын ашиглалттай машинд зэвэрдэггүй гангаар ороосон тормозны шланг худалдан авах үнэ цэнэтэй юу?

Тийм эхний үнэ илүү өндөр боловч удаан үйлчилдэг, цаг агаарын нөхцөлд илүү тэсвэртэй, түрүүлэх чадвар сайжирдаг тул хэт эсрэг нөхцөлд ашигладаг тээврийн хэрэгслүүдэд тохиромжтой хөрөнгө оруулалт болдог.

Гарчиг

-

PTFE материал: Тормозын хоолойн өндөр температурт тэсвэрт чадлын үндэс

- Тормозлох үед хэт их халуун яаж үүсдэг вэ, хоолойн материалыг ямар стрессэд оруулах вэ

- PTFE хэт өндөр халуунд яагаад илүү сайн ажиллах вэ: Химийн тогтвортой байдал ба дулааны хязгаар

- Бодит ерөнхий ажиллагаа: Мотоспорт ба хүнд даацын хэрэглээнд PTFE хоолой

- Дулааны эсэргүүцэл ихтэй PTFE тормозны хоолой сонгох

-

Тормозны хоолойн бага температур дахь нугаламхай байдал ба хүйтэн цаг агаарт тэсвэрт чанар

- Тэгшитгэл хүйтэн орчинд шингэн дамжуулах хоолойн үйл ажиллагааны асуудлууд

- Хүйтэнд тэсвэртэй тормозын шлангийн бүтээцийн материал судлал

- Талбайн ажиллагаа: Арктик бүсийн флотын үйл ажиллагаан дахь бат бөхжүүлсэн тормозын шлангууд

- Хүйтэн цаг агаарт тэсвэртэй шлангийн материалд гарч буй шинэ зүй тогтол

-

PTFE ба резинэн тормозны шланг: экстрем хорео нөхцөлд гүйцэтгэлийн харьцуулалт

- Дулааны цикл болон уламжлалт резинэн шлангийн гэмтлийн цэгүүд

- Бүтцийн ялгаа: Доторгын давхарга, торлог давхарга, нийтлэг бат бөх чанар

- Ашиглалтын хугацаа ба зардлын шинжилгээ: Ачааны машиндын флотод PTFE болон резиныг харьцуулах

- Хагас шийдэл: Орчин үеийн хоолойд Кевлар ба Зэвэрдэггүй гангийн бат бэхжүүлэлт

- Стандарт резинэн тормозны шугамын өргөсөх асуудал

- Хромдолсон сталь ширмээр хийсэн орос хийх нь даралтын хариу ба найдвартай байдлыг хэрхэн сайжруулах вэ

- Ажиллагааны баталгаажуулалт: Нержисээр бүсэлсэн PTFE хоолойтой трекийн тээврийн хэрэгслүүд

- Өдөр тутмын ашигладаг машинд гуужин хоолой хэрхэн тохиромжтой вэ?

-

Өндөр температурт шидэлтэний хоолойн ажиллагааны стандарт болон шалгалт

- Тормозын системд тохиолдох бодит дулааны шокны нөхцлүүд

- Өндөр температуртай импульсын шалгалт: Ажиллагааны журмын дагуу явуулах ба зөвшөөрлийн шаардлага (DOT, ISO)

- Олон давхар их гүйцэтгэлтэй тормозны шлангийн лабораторийн баталгаажуулалт

- Томруу температурт ашиглах тормозны шлангийн тохирох чанарыг хэрхэн шалгах вэ?

- Түгээмэл асуултууд