Материал ПТФЭ: основа устойчивости тормозных шлангов к высоким температурам

Как торможение создает экстремальный нагрев и оказывает нагрузку на материалы шлангов

Когда применяются тормоза, они преобразуют кинетическую энергию в тепло, что повышает температуру тормозных шлангов значительно выше 500 градусов по Фаренгейту (около 260 градусов Цельсия). Для грузовиков и другой тяжелой техники, совершающей частые остановки, постоянный цикл нагрева и охлаждения со временем разрушает обычные резиновые шланги. На поверхности шлангов появляются пузыри, отдельные участки становятся очень твердыми, и в конечном итоге жидкость начинает просачиваться через микроскопические трещины. Дальнейшие последствия весьма серьезны: по мере разрушения материалов в этих экстремальных условиях возникают внезапные потери давления и замедленная реакция тормозной системы, что создает угрозу для всех на дороге.

Почему PTFE превосходно работает при высоких температурах: химическая стабильность и температурные пределы

PTFE сохраняет прочность даже при воздействии экстремальных температур благодаря своей молекулярной структуре и может выдерживать температуры до 500 градусов по Фаренгейту без разрушения. Резина ведет себя иначе, поскольку имеет тенденцию впитывать тормозную жидкость, что вызывает проблемы, такие как набухание и падение давления при длительном нагреве (об этом сообщала компания Parker Hannifin в 2022 году). Испытания показали, что шланги из PTFE сохраняют около 98 процентов своей прочности на разрыв после пребывания при температуре 400 градусов в течение 1000 часов подряд. В то же время резиновые шланги выходят из строя примерно в 62 процентах случаев при тех же жестких условиях.

Реальная производительность: шланги PTFE в автоспорте и тяжелых условиях эксплуатации

Команды «Формулы-1», использующие тормозные шланги PTFE, отмечают на 30% более длительные интервалы обслуживания в условиях трассы, где температура углеродных тормозных систем превышает 750°F. Арктические горнодобывающие парки снизили частоту отказов гидравлических систем на 41% после перехода на армированные стальные шланги PTFE, согласно данным полевых испытаний компании Marshall Equipment.

Выбор тормозных шлангов из ПТФЭ для максимальной термостойкости

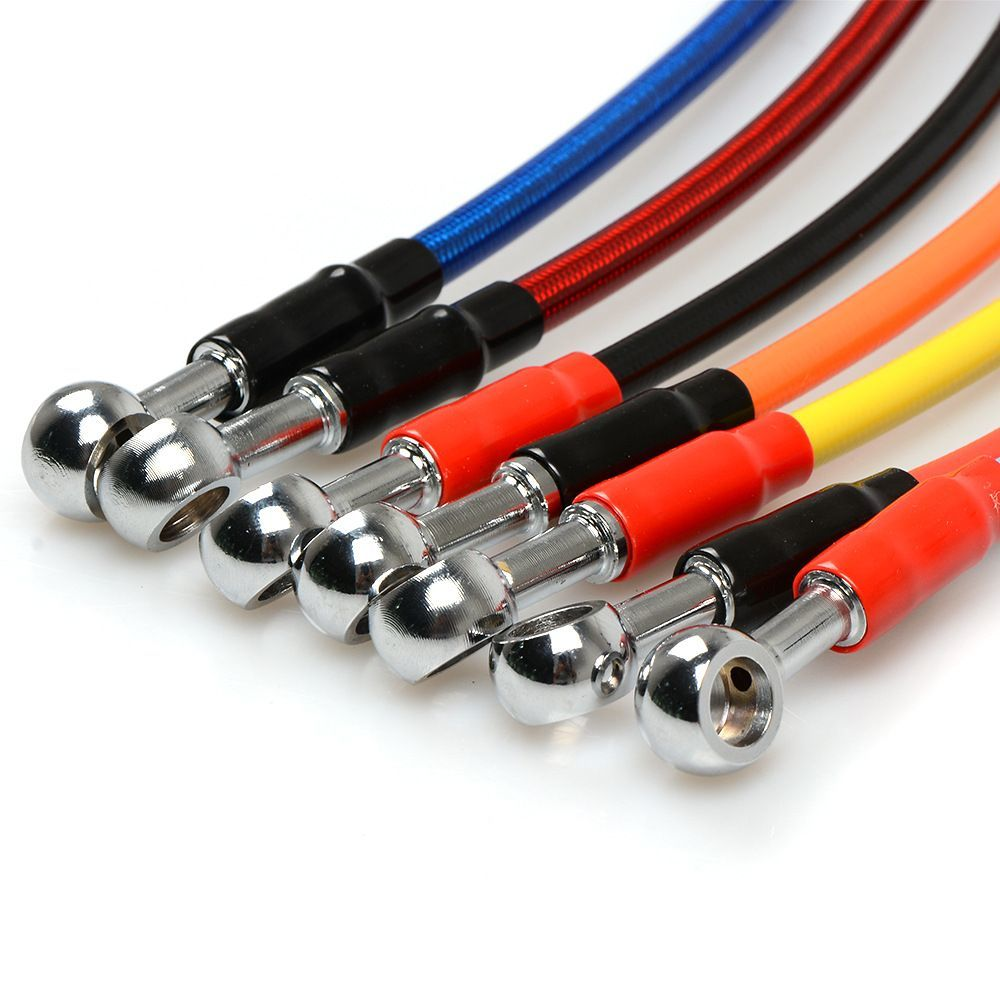

Приоритизируйте следующие характеристики:

- Двухслойная оплетка из нержавеющей стали для стабильности давления

- Температурный диапазон, соответствующий максимальному рабочему диапазону вашего автомобиля

- Сертификация DOT/ISO 9001 по устойчивости к импульсным нагрузкам

Избегайте недорогих тормозных шлангов из ПТФЭ с тонкими внутренними вставками (<0,5 мм), которые снижают долговечность при экстремальных температурных циклах.

Гибкость при низких температурах и прочность тормозных шлангов в холодную погоду

Проблемы производительности гидравлических шлангов в условиях ниже нуля

Когда тормозные шланги работают при температурах ниже минус 40 градусов по Фаренгейту, они сталкиваются с серьезными проблемами из-за быстрого разрушения материалов. Согласно данным NHTSA за прошлый год, около трех четвертей всех поломок гидравлических систем происходят из-за того, что шланги становятся слишком хрупкими на морозе. Чем холоднее, тем хуже становится состояние обычных резиновых соединений, которые могут терять от 60 до, возможно, даже 70 процентов своей нормальной гибкости. Это значительно увеличивает вероятность распространения трещин при поворотах транспортного средства или проезде неровностей дороги. Холодная погода вызывает и другие негативные последствия — она настолько загущает жидкость внутри этих систем, что давление может подниматься до 8500 фунтов на квадратный дюйм. Такая нагрузка серьезно испытывает шланги на прочность, особенно с учетом требований стандарта SAE J1401 к их устойчивости при изгибе в условиях низких температур.

Наука о материалах в конструкции морозостойких тормозных шлангов

Современные формулы сочетают синтетические резины (HNBR/FKM) с модифицированными кремнием термопластиками, чтобы сохранять гибкость при температуре до -65°F. Многослойные конструкции включают:

| Слой | Функция |

|---|---|

| Внутренний | Лайнер из ПТФЭ, устойчивый к температуре -328°F |

| Средний | Аramidное волокно для повышения сопротивления разрыву |

| Outer | Стабилизированный против УФ эластомер, предотвращающий растрескивание от озона |

Такая конструкция обеспечивает на 20% лучшее сохранение радиуса изгиба по сравнению с традиционными шлангами из EPDM в испытаниях при хранении в холоде (ISO 1817).

Работа в полевых условиях: армированные тормозные шланги в условиях арктической эксплуатации

Операторы арктических логистических систем сообщают о снижении числа отказов шлангов в холодную погоду на 92% после перехода на трёхслойные конструкции PTFE/арамид — 14-месячные испытания Transport Canada (2023) показали отсутствие трещин при рабочих температурах до -50°F. Ключевые факторы включают:

- Выносливость при динамическом циклировании давления (более 4000 импульсных циклов на холоде)

- Устойчивость к абразивному износу от ледяных частиц благодаря оцинкованным концевым фитингам

- Предотвращение капиллярной конденсации за счёт гидрофобных лайнеров

Новые тенденции в разработке материалов для шлангов, устойчивых к холодным погодным условиям

Последние исследования и разработки сосредоточены на полимерах, усиленных графеном, которые демонстрируют на 40 % лучшую теплопроводность, обеспечивая более быстрый запуск в холодных условиях. Гибридные фторуглеродные композиты теперь сохраняют гибкость при температуре до -94 °F, одновременно выдерживая верхний предел температуры 300 °F — это расширяет эксплуатационный диапазон на 33 % по сравнению с традиционными материалами (SAE Paper 2024-28-0019).

Сравнение характеристик шлангов тормозной системы из ПТФЭ и резины в экстремальных условиях

Термическое циклирование и точки отказа традиционных резиновых шлангов

Когда резиновые шланги многократно подвергаются воздействию тепла от торможения, они начинают твердеть и покрываться мелкими трещинами, которые мы называем микротрещинами. Некоторые испытания в отрасли показали, что после примерно 200 термоциклов такие шланги теряют около 37% своей первоначальной гибкости. Большинство стандартных резиновых материалов начинают разрушаться при температуре около 250 градусов по Фаренгейту (примерно 121 градус Цельсия), что значительно ниже температур, возникающих при интенсивной спортивной езде, когда значения могут достигать 350 °F (или 177 °C). Далее для системы наступают неприятные последствия. Повреждение от высокой температуры ускоряет расслоение внутренних трубок, что механики неоднократно наблюдали у грузовиков и других тяжелых транспортных средств, работающих в напряженных условиях.

Конструкционные различия: внутренний слой, армирующий слой и общая долговечность

Шланги из ПТФЭ обладают таким замечательным свойством, как изготовление из единого куска без швов, что означает отсутствие мест, через которые могут происходить утечки жидкости, в отличие от обычных резиновых шлангов со слоями. Что касается прочности, высококачественные тормозные шланги, армированные оплеткой из нержавеющей стали, демонстрируют впечатляющие характеристики по сравнению со стандартными резиновыми. Речь идет примерно о в двенадцать раз более высокой устойчивости к разрыву при сохранении формы почти идеально (примерно на 98 %), даже когда температура колеблется в широких пределах — от минус 40 градусов по Фаренгейту до 400 градусов по Фаренгейту. Такая производительность делает их идеальными для применения в тех случаях, где важна максимальная надежность.

Долговечность и анализ затрат: ПТФЭ против резины в парках коммерческих грузовиков

Данные технического обслуживания автопарка показывают, что тормозные шланги из ПТФЭ в среднем служат 180 000 миль между заменами по сравнению с 60 000 милями у резиновых. Хотя решения на основе ПТФЭ стоят в 2,8 раза дороже изначально, их соотношение долговечности 3:1 обеспечивает на 19% более низкую общую стоимость эксплуатации на милю с учётом простоев и инцидентов с загрязнением жидкости.

Гибридные решения: армирование кевларом и нержавеющей сталью в современных шлангах

Последние достижения сочетают внутренние трубки из ПТФЭ с оплёткой из арамидного волокна, достигая прочности на разрыв 4200 фунтов на квадратный дюйм при весе, на 40% меньшем, чем у полностью металлических конструкций. Эти гибридные конструкции устраняют проблему застывания при низких температурах за счёт направленной структуры оплётки, сохраняющей гибкость при -65 °F (-54 °C).

Проблема расширения стандартных резиновых тормозных магистралей

Обычные резиновые тормозные шланги склонны к расширению при повышении гидравлического давления внутри них, что приводит к замедленной реакции педали и менее точному торможению в целом. Механики называют это «вздутием», и оно усугубляется после нескольких интенсивных торможений при высоких температурах, поскольку резина начинает разрушаться при достижении температуры около 300 градусов по Фаренгейту. Согласно исследованию, опубликованному в прошлом году о производительности тормозных систем, стандартные резиновые шланги без армирования могут увеличиваться примерно на 5–6 процентов под воздействием очень высоких нагрузок. Это расширение также приводит к увеличению тормозного пути: испытания показали, что автомобилям требуется примерно на 12% больше пространства для полной остановки в сложных условиях вождения.

Как стальная оплетка улучшает отклик на давление и долговечность

Что касается проблем с расширением, стальная оплетка уменьшает расширение примерно на 92% по сравнению с резиновыми шлангами. Что это означает на практике? Давление передается значительно быстрее — от педали тормоза прямо до суппорта. Если взглянуть на конструкцию этих компонентов, то используется двухслойная система, которая сочетает в себе высокую химическую стойкость PTFE и выдающуюся прочность на растяжение стали. Недавние испытания автомобильных деталей показали, что армированные стальные шланги способны выдерживать давление до около 18 000 psi. И вот еще одно преимущество: данная конструкция обеспечивает надежную работу даже при резких перепадах температур — от минус 40 градусов по Фаренгейту до впечатляющих 480 градусов по Фаренгейту. Такая производительность имеет особое значение для транспортных средств, эксплуатируемых в экстремальных условиях, где особенно важна надежность.

Подтверждение эффективности: гоночные автомобили с армированными PTFE-шлангами

Гоночные команды, использующие армированные PTFE-шланги, отмечают:

- на 37% меньше замен тормозной жидкости в середине гонки

- среднее время круга на 14% быстрее благодаря предсказуемой модуляции

- Нулевое количество отказов, связанных с перегревом, в 24-часовых гоночных состязаниях

Оправдывают ли оплетённые шланги свою стоимость для повседневного использования?

Хотя основное предназначение — автоспорт, тормозные шланги из нержавеющей стали приносят пользу и городским автомобилям за счёт:

- Удлинённых интервалов обслуживания (7–10 лет против 3–5 лет у резиновых)

- Улучшенной реакции тормозов в дождливую погоду

- Устойчивости к разрушению под действием дорожной соли

Первоначальная премия в 2,5 раза по сравнению с резиновыми шлангами окупается долгосрочной надёжностью, особенно в регионах с экстремальными перепадами температур или интенсивной буксировкой.

Отраслевые стандарты и испытания производительности тормозных шлангов при экстремальных температурах

Реальные сценарии термического удара в тормозных системах

Когда резко нажимают на тормоза, тормозные шланги могут подвергаться перепадам температуры более чем на 300 градусов по Фаренгейту (около 149 °C), а затем быстро охлаждаться при воздействии замерзающих условий. Все эти экстремальные колебания температуры могут вызывать мелкие трещины в материалах низкого качества, что в конечном итоге приводит к проблемам с поддержанием необходимого гидравлического давления. Возьмём, к примеру, шланги, сертифицированные по стандарту SAE J1401: они должны выдерживать около 500 циклов между минус 40 и 302 градусами по Фаренгейту без каких-либо утечек. Этот испытательный стандарт был разработан потому, что инженеры изучали причины частых поломок тяжёлых грузовиков в горных районах с крутыми спусками, где температура сильно колеблется от дня к ночи.

Испытания на импульсное воздействие высокой температуры: протоколы и соответствие требованиям (DOT, ISO)

Тормозные шланги, соответствующие стандарту DOT, проходят испытания на разрыв при давлении 4000 PSI и испытания на изгиб в течение 35 часов, имитирующие износ в течение десятилетия за 3 месяца. Производители дополняют это испытанием по ISO 6805 — 5000 циклов давления при температуре 302°F — для подтверждения стабильности материалов. Шланги, прошедшие эти испытания, показывают объемное расширение ±2% под нагрузкой, что критически важно для сохранения отзывчивости тормозной педали при экстренном торможении.

Лабораторная проверка многослойных высокопроизводительных тормозных шлангов

Независимые лаборатории используют испытания на изгиб при -40°F и испытания на воздействие озона в течение 160 часов для оценки многослойных шлангов из ПТФЭ/стали. Недавние исследования показывают, что конструкции, соответствующие SAE J1401, выдерживают в 3 раза больше термоциклов, чем обычные резиновые шланги, сохраняя при этом гидравлическую эффективность на уровне 98,7% — ключевой фактор повышения безопасности автопарков в арктических условиях.

Как проверить пригодность тормозного шланга для использования при экстремальных температурах

- Проверьте маркировку : Ищите гравировку SAE J1401, DOT или ISO 6805 на шланге и фитингах

- Ознакомьтесь с данными испытаний : Производители должны предоставить подтверждение со стороны третьей стороны по прочности на разрыв (диапазон от -65°F до 302°F)

- Оценка конструкции : Оплетка из нержавеющей стали и внутренние слои из ПТФЭ указывают на повышенную устойчивость к температурным воздействиям

Коммерческие автопарки, использующие стандартизованные шланги, сообщают о на 67% меньше отказов тормозов в холодную погоду (NHTSA 2022), что подтверждает ценность строгой сертификации.

Часто задаваемые вопросы

Почему для тормозных шлангов при высоких температурах предпочтительнее ПТФЭ по сравнению с резиной?

ПТФЭ обеспечивает превосходную химическую стабильность и термостойкость, сохраняя целостность конструкции до 500 градусов по Фаренгейту, тогда как резина легче разрушается под действием тепла и давления.

Как работают шланги из ПТФЭ в холодных условиях?

Шланги из ПТФЭ, особенно армированные такими слоями, как арамидное волокно, сохраняют гибкость и предотвращают растрескивание в холодных условиях, обеспечивая лучшую производительность по сравнению с традиционными резиновыми шлангами.

Оправданы ли затраты на тормозные шланги со стальной оплеткой для повседневного использования автомобилей?

Да, несмотря на более высокую первоначальную стоимость, они обеспечивают длительный срок службы, улучшенную устойчивость к атмосферным воздействиям и лучшую эффективность торможения, что делает их выгодной инвестицией для транспортных средств, эксплуатируемых в экстремальных условиях.

Содержание

-

Материал ПТФЭ: основа устойчивости тормозных шлангов к высоким температурам

- Как торможение создает экстремальный нагрев и оказывает нагрузку на материалы шлангов

- Почему PTFE превосходно работает при высоких температурах: химическая стабильность и температурные пределы

- Реальная производительность: шланги PTFE в автоспорте и тяжелых условиях эксплуатации

- Выбор тормозных шлангов из ПТФЭ для максимальной термостойкости

-

Гибкость при низких температурах и прочность тормозных шлангов в холодную погоду

- Проблемы производительности гидравлических шлангов в условиях ниже нуля

- Наука о материалах в конструкции морозостойких тормозных шлангов

- Работа в полевых условиях: армированные тормозные шланги в условиях арктической эксплуатации

- Новые тенденции в разработке материалов для шлангов, устойчивых к холодным погодным условиям

-

Сравнение характеристик шлангов тормозной системы из ПТФЭ и резины в экстремальных условиях

- Термическое циклирование и точки отказа традиционных резиновых шлангов

- Конструкционные различия: внутренний слой, армирующий слой и общая долговечность

- Долговечность и анализ затрат: ПТФЭ против резины в парках коммерческих грузовиков

- Гибридные решения: армирование кевларом и нержавеющей сталью в современных шлангах

- Проблема расширения стандартных резиновых тормозных магистралей

- Как стальная оплетка улучшает отклик на давление и долговечность

- Подтверждение эффективности: гоночные автомобили с армированными PTFE-шлангами

- Оправдывают ли оплетённые шланги свою стоимость для повседневного использования?

-

Отраслевые стандарты и испытания производительности тормозных шлангов при экстремальных температурах

- Реальные сценарии термического удара в тормозных системах

- Испытания на импульсное воздействие высокой температуры: протоколы и соответствие требованиям (DOT, ISO)

- Лабораторная проверка многослойных высокопроизводительных тормозных шлангов

- Как проверить пригодность тормозного шланга для использования при экстремальных температурах

- Часто задаваемые вопросы