PTFE-materiaali: Korkean lämpötilan kestävyyden perusta jarruhaudoissa

Miten jarrutus luo äärioikeita lämpötiloja ja rasittaa hauen materiaaleja

Kun jarruja käytetään, ne muuttavat liike-energian lämmöksi, mikä nostaa jarruputkien lämpötilan selvästi yli 500 asteen Fahrenheitin (noin 260 astetta Celsius-astetta). Kuorma-autoille ja muulle raskaalle koneistolle, jotka tekevät usein pysähdyksiä, tämä jatkuva lämpenemis- ja jäähtymissykli hajottaa tavallisia kumiputkia ajan myötä. Putket alkavat paisua pinnalta, muuttua koviksi paikoittain ja lopulta vuotaa nestettä mikroskooppisten halkeamien kautta. Seuraava on vakavaa – kun materiaalit hajoavat näissä äärimmäisissä olosuhteissa, havaitsemme yhtäkkiä paineen laskua ja hidastunutta jarrutusta, mikä asettaa kaikki tiellä olevat vaaraan.

Miksi PTFE loistaa korkeassa lämpötilassa: kemiallinen stabiilisuus ja lämpötilarajat

PTFE pysyy vahvana myös ääriolosuhteissa sen molekyylien rakenteen ansiosta, ja se kestää lämpötiloja jopa 500 Fahrenheit-astetta rikkoutumatta. Kumi käyttäytyy eri tavalla, sillä se on altis imemään jarrunestettä, mikä aiheuttaa ongelmia, kuten turvotusta ja paineen laskua, kun korkeat lämpötilat jatkuvat pitkään (tämän Parker Hannifin huomasi jo vuonna 2022). Testit ovat osoittaneet, että PTFE-holkit säilyttävät noin 98 prosenttia räjähtämislujudestaan, vaikka niitä pidetään 400 asteen lämpötilassa peräkkäisenä 1 000 tuntia. Samoissa ankarammissa olosuhteissa kumiholkit puolestaan epäonnistuvat noin 62 prosentissa tapauksista.

Käytännön suorituskyky: PTFE-holkit moottoriurheilussa ja raskasluokan sovelluksissa

Formula 1 -tiimit, jotka käyttävät PTFE-jarruholkitseja, raportoivat 30 % pidemmät huoltovälit ajo-olosuhteissa, joissa hiilijarrujärjestelmien lämpötila ylittää 750 °F. Arktisilla kaivoskoneiden joukoilla on onnistuttu vähentämään hydraulisten vikojen määrää 41 % vaihdettuaan terässidottuihin PTFE-linjoihin, kuten Marshall Equipmentin kenttätiedot osoittavat.

PTFE-jarruputkien valinta maksimaalista lämpönsietoa varten

Aseta nämä ominaisuudet tärkeysjärjestykseen:

- Kaksinkertainen ruostumattomasta teräksestä valmistettu kudonta paineen vakautta varten

- Lämpötilaluokitus, joka vastaa ajoneuvosi korkeinta käyttölämpötilaa

- DOT/ISO 9001 -sallitus iskusyklin suorituskyvylle

Vältä edullisten PTFE-jarruputkien ohuita sisäputkia (<0,5 mm), jotka heikentävät kestoisuutta ääri-olosuhteissa ja korkeissa lämpötiloissa.

Jarruputkien joustavuus alhaisissa lämpötiloissa ja kylmän sääkestävyys

Hydraulijärjestelmien putkien suorituskyvyn haasteet nollan alittavissa ympäristöissä

Kun jarruputket toimivat lämpötiloissa alle miinus 40 astetta Fahrenheit, ne kohtaavat vakavia ongelmia, koska materiaalit hajoavat nopeasti. Viime vuoden NHTSA-tietojen mukaan noin kolme neljäsosaa kaikista hydraulijärjestelmien vioista johtuu siitä, että putket muuttuvat liian haurastuneiksi pakkasessa. Mitä kylmempi sää on, sitä huonommaksi tilanne käy tavallisille kumiseoksille, jotka voivat menettää jopa 60–70 prosenttia tavanomaisesta joustavuudestaan. Tämä tekee halkeamista helpommaksi etenemään, kun ajoneuvo kääntyy tai ajaa epätasaisella tiellä. Pakkassäällä tapahtuu myös toinen haitallinen ilmiö: järjestelmän neste paksuuntuu niin paljon, että paine voi nousta jopa 8 500 paunaksi neliötuumassa. Tämäntyyppinen rasitus testaa putkia kovasti, kuten SAE J1401 -standardi määrittelee niiden taipumiskestävyyttä pakkasolosuhteissa.

Kylmävastaisten jarruputkien materiaalitiede

Edistyneet formuloinnit yhdistävät synteettisiä kumia (HNBR/FKM) silikoni-modifioituihin termoplasteihin säilyttääkseen -65°F joustavuusrajan. Monikerroksiset suunnittelut sisältävät:

| Kerros | Toiminto |

|---|---|

| Sisäinen | PTFE-linersi, joka kestää -328°F |

| Keskellä | Aramidikuituvahviste räjähdyksenkestävyyttä varten |

| Outer | UV-stabiloitu elastomeeri, joka estää otsonirakot |

Tämä rakenne mahdollistaa 20 % paremman taivutussäteen säilytyksen verrattuna perinteisiin EPDM-hoseihin kylmävarastokokeissa (ISO 1817).

Käytännön suorituskyky: Vahvistetut jarruhoset arktisissa laivasto-operaatioissa

Arktisten alueiden logistiikkatoimijat raportoivat 92 % vähemmän kylmäsään aiheuttamia hosen vikoja siirryttyään kolmikerroksisiin PTFE/aramidirakenteisiin – Transport Canada (2023) teki 14 kuukauden testin, jossa ei esiintynyt lainkaan halkeamia -50°F käyttöolosuhteissa. Keskeisiä tekijöitä ovat:

- Dynaaminen painevaihtelukestävyys (yli 4 000 kylmäimpulssikierrosta)

- Jään hiukkasten aiheuttamaa kuluma-kestävyyttä sinkityistä pääliittimistä

- Kapillaarikondensaation poistaminen hydrofobisilla linereillä

Kylmäkestävien letujen materiaaleissa ilmenevät uudet trendit

Viimeaikainen R&D on keskittynyt grafeenilla parannettuihin polymeereihin, joissa lämmönjohtavuus on 40 % parempi, mikä mahdollistaa nopeamman käynnistyksen kylmissä olosuhteissa. Hybridifluorikomposiitit saavuttavat nyt -70 °C:n joustavuuden samalla kun ne säilyttävät 150 °C:n lämpötilakaton – toimintalue laajentunut 33 % vanhoihin materiaaleihin verrattuna (SAE Paper 2024-28-0019).

PTFE- ja kumihaukat: Suorituskyvyn vertailu ääriolosuhteissa

Lämpövaihtelut ja perinteisten kumihaukkujen vauriokohdat

Kun kumihoset joutuvat usein alttiiksi jarrutuksen aiheuttamalle lämmölle, ne alkavat kovettua ja niihin alkaa muodostua pieniä halkeamia, joita kutsutaan mikrohalkeamiksi. Teollisuuden testejä on osoittanut, että noin 200 lämpökyklin jälkeen nämä letkut menettävät noin 37 % alkuperäisestä joustavuudestaan. Useimmat tavalliset kumimateriaalit alkavat hajota, kun lämpötila nousee noin 250 Fahrenheit-asteeseen (noin 121 Celsius-astetta), mikä on huomattavasti matalampi kuin mitä todella esiintyy suorituskykyajoissa, joissa lämpötilat voivat ylittyä jopa 350 F:ään (eli 177 C):een. Seuraavaksi järjestelmälle tapahtuu melko pahaa. Lämpövaurio tekee sisäputkista eriytyviä kerroksia nopeammin, kuten mekaanikot ovat toistuvasti havainneet kuorma-autoissa ja muissa raskasajoneuvoissa stressin alla.

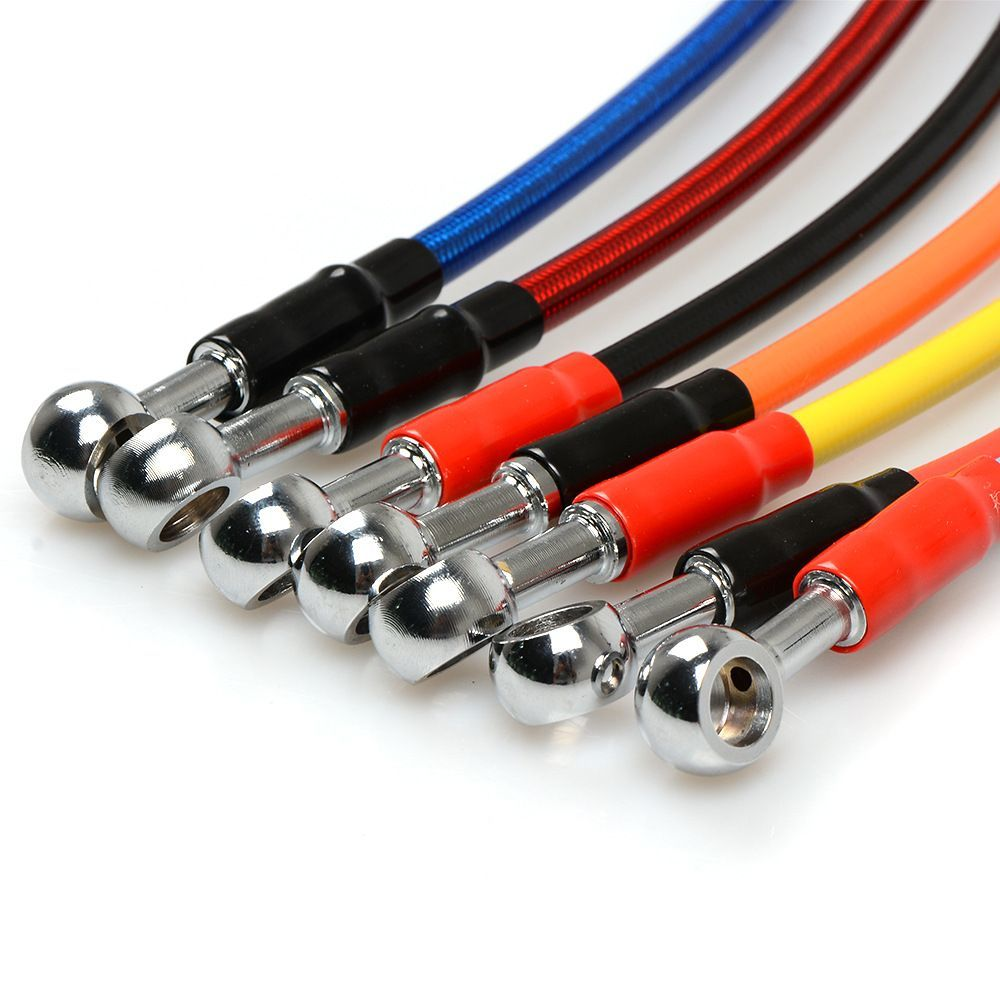

Rakenteelliset erot: Sisävuoraus, Kudottu kerros ja Yleiskestävyys

PTFE-hydraulijohdot sisältävät hienon ominaisuuden: ne on valmistettu yhdestä kappaleesta ilman saumoja, jolloin nesteiden vuotamisen mahdollisuus eliminoituu verrattuna tavallisiin kerroksittaisiin kumihydraulijohdottuihin. Puhuttaessa kestävyydestä, korkealaatuiset jarrujohdot, joissa on ruostumattomasta teräksestä tehty hilasidonta, tarjoavat huomattavasti paremman suorituskyvyn verrattuna standardikumijohdottuihin. Puhumme noin kahdentoista kertaa paremmasta rikkoutumisvastuksesta, samalla kun ne säilyttävät muotonsa lähes täydellisesti (noin 98 %) myös silloin, kun lämpötila vaihtelee rajusti miinus 40 fahrenheit-asteesta aina 400 fahrenheit-asteeseen asti. Tämän tason suorituskyky tekee niistä ihanteellisia ratkaisuja sovelluksiin, joissa luotettavuus on kaikkein tärkeintä.

Kestävyys ja kustannusanalyysi: PTFE vs. kumi kaupallisissa kuormaautolaivoissa

Laivaston huoltotiedot osoittavat, että PTFE-jarruputkistojen keskimääräinen vaihtoväli on 180 000 mailia verrattuna kumiputkien 60 000 maalin palveluikään. Vaikka PTFE-ratkaisut maksavat alussa 2,8-kertaisesti, niiden 3:1 kestoisuussuhde tarjoaa 19 % matalamman kokonaiskustannuksen per maili ottaen huomioon seisokki-ajat ja nestevuoto-onnettomuudet.

Hybridiratkaisut: Kevlar- ja ruostumattomat teräsvahvisteet nykyaikaisissa putkissa

Viimeaikaiset kehitykset yhdistävät PTFE-linjaukset aramidikuituritusten kanssa, saavuttaen 4 200 PSI:n räjähdyslujuuden samalla kun ne painavat 40 % vähemmän kuin täysmetallirakenteet. Nämä hybridirakenteet ratkaisevat kylmäsäätön jäykistyongelman suunnattujen rituskuvioinnin avulla, jotka säilyttävät joustavuuden -65 °F (-54 °C):ssa.

Ongelma laajenevuudesta standardiputkissa

Tavalliset kumihaukat suurentuvat, kun niissä oleva nestepaine nousee, mikä johtaa hitaampaan jarrupedalin tuntumaan ja epätarkempaan jarrutukseen yleisesti ottaen. Mekaanikot kuvaavat tätä ilmiötä termillä "pullistuminen", joka pahenee useiden voimakkaiden jarrutusten jälkeen korkeissa lämpötiloissa, koska kumi alkaa hajota noin 300 fahrenheit-asteen (noin 150 celsius-astetta) yläpuolella. Viime vuonna julkaistun tutkimuksen mukaan vahvistamattomat tavalliset kumiputket voivat itse asiassa laajentua noin 5–6 prosenttia erittäin suurilla kuormituksilla. Tämä laajeneminen johtaa myös pidempiin jarrutusmatkoihin, sillä testit ovat osoittaneet, että autojen tarvitsema tila täydelliseen pysähtymiseen kasvaa noin 12 prosenttia vaativissa ajotilanteissa.

Miten ruostumattomasta teräksestä valmistettu kudonta parantaa painevastetta ja kestoa

Laajenemisongelmissa ruostumattomasta teräksestä valmistettu kudonta vähentää laajenemista noin 92 % verrattuna pelkkiin kumiin. Mitä tämä käytännössä tarkoittaa? Painetta siirtyy paljon nopeammin jarrupoljimesta peräsinvoimakoneeseen asti. Kun tarkastelemme näiden komponenttien rakennetta, meillä on kaksikerroksinen järjestelmä, joka yhdistää PTFE:n kemikaalien kestoon soveltuvat ominaisuudet teräksen erinomaiseen vetolujuuteen. Uusimmat testit autoteollisuuden osissa osoittivat, että näihin teräskudottuihin letkuihin kestävät räjähdyspaineen jopa noin 18 000 psi. Ja tässä toinen maininnan arvoinen etu: tämä erityinen rakenne pitää järjestelmän toimimassa sujuvasti, vaikka lämpötila vaihtelee rajusti miinus 40 asteesta Fahrenheitista aina vaikuttavaan 480 asteeseen Fahrenheit. Tämäntyyppinen suorituskyky on järkevä ajoneuvoille, jotka toimivat äärioloissa, joissa luotettavuus on kaikkein tärkeintä.

Suorituskyvyn varmennus: Rata-ajoneuvot kudotuilla PTFE-hoseilla

Kilpa-autojoukkueet, jotka käyttävät kudottuja PTFE-hoseja, raportoivat:

- 37 % vähemmän kesken kilpailun tarvittavia jarrunestenvaihtoja

- 14 % nopeammat keskimääräiset kierrosajat ennustettavan jarrumodulaation ansiosta

- Nolla lämpöön liittyvää vikaa 24 tunnin kestävyyskokeissa

Ovatko kudotut letkut arvonsa päivittäin ajettavissa ajoneuvoissa?

Vaikka kudotut teräsholkit on suunniteltu pääasiassa moottoriurheiluun, ne hyödyttävät matkailuajoneuvoja seuraavasti:

- Pidentyneet huoltovälit (7–10 vuotta verrattuna kumiholsseihin 3–5 vuotta)

- Parantunut jarrutusreaktio kostealla säällä

- Kestävyys tien suolatuotteita vastaan

Alkuinvestoinnin 2,5-kertainen hintaero kumiholsseihin nähden oikeutuu pitkän aikavälin luotettavuudella, erityisesti alueilla, joilla esiintyy äärimmäisiä lämpötilan vaihteluita tai raskasta vetotarvetta.

Teollisuuden standardit ja testaus ääri-olosuhteissa toimivan jarruhalkaisijan suorituskyvylle

Oikeiden käyttöolosuhteiden lämpöshokkiskenaariot jarrujärjestelmissä

Kun jarruja painetaan voimakkaasti, jarruputket voivat kokea yli 300 fahrenheit-asteen (noin 149 celsiusastetta) lämpötilamuutoksia ja sitten jäähtyä nopeasti pakkasoloissa. Kaikki nämä äärimmäiset lämpötilavaihtelut aiheuttavat usein pieniä halkeamia alhaisemman laadun materiaaleissa, mikä lopulta johtaa ongelmiin hydraulipaineen ylläpitämisessä. Otetaan esimerkiksi SAE J1401 -sertifioinnin mukaiset putket, jotka täytyy kestää noin 500 sykliä vähimmillään miinus 40 asteesta 302 fahrenheit-asteeseen ilman vuotoja. Tämä testausstandardi kehitettiin, koska insinöörit tutkivat, miksi niin monet raskasajoneuvot loppuivat vikoille vuoristoalueilla, joissa lämpötila vaihtelee rajusti yöstä päivään.

Korkean lämpötilan iskutestaus: Protokollat ja vaatimustenmukaisuus (DOT, ISO)

DOT-standardin mukaiset jarruhypät läpäisevät 4 000 PSI:n räjähtymistestin ja 35 tunnin kipinöintitestit, jotka simuloidaan kolmessa kuukaudessa vastaamaan kymmenen vuoden kulumista. Valmistajat yhdistävät tämän ISO 6805:een impulssitestaukseen — 5 000 painekierrosta 302 °F:ssa — varmistaakseen materiaalin stabiiliuden. Näiden testien rajat täyttävät letkut näyttävät ±2 %:n tilavuuden laajenemisen kuormituksen alaisena, mikä on ratkaisevan tärkeää jarrupedin herkkyyden säilyttämiseksi hätäjarrutuksissa.

Monikerroksisten suorituskykyisten jarruhypöjen laboratoriovahvistus

Itsenuhtaiset laboratoriot käyttävät -40 °F:n kylmätaivutustestejä ja 160 tunnin otsonialtistumistestejä monikerroksisten PTFE/teräs-hypöjen arvioimiseksi. Viimeaikaiset tutkimukset osoittavat, että SAE J1401-standardin mukaiset suunnittelut kestävät kolme kertaa enemmän lämpökierroksia kuin perusmuovihypät samalla säilyttäen 98,7 %:n hydraulisen tehokkuuden — keskeinen tekijä arktisissa laivastoissa turvallisuuden parantamisessa.

Miten varmentaa jarruhypyn soveltuvuus ääri-olosuhteisiin lämpötilojen suhteen

- Tarkista merkinnät : Etsi SAE J1401-, DOT- tai ISO 6805-merkintöjä letkusta ja liittimistä

- Tarkastele testitietoja : Valmistajien on esitettävä kolmannen osapuolen vahvistus puhkeamislujuudesta (-65 °F – 302 °F väli)

- Arvioi rakennetta : Ruskon teräsköydet ja PTFE-linjaukset osoittavat edistynyttä lämpötilan kestävyyttä

Kaupalliset laivastot, jotka käyttävät standardoituja letkuja, raportoivat 67 % vähemmän kylmäsään jarruvikoja (NHTSA 2022), mikä osoittaa tiukkojen sertifiointien arvon.

UKK

Miksi PTFE:tä suositaan kumia vastaan korkean lämpötilan jarruletkuissa?

PTFE tarjoaa erinomaisen kemiallisen stabiilisuuden ja lämpövastuksen, säilyttäen rakenteellisen eheytensä jopa 500 Fahrenheit-asteeseen saakka, kun taas kumi hajoaa helpommin lämmön ja paineen vaikutuksesta.

Miten PTFE-letkut toimivat kylmissä olosuhteissa?

PTFE-letkut, erityisesti kun niitä on vahvistettu kerroksilla kuten aramidikuitu, säilyttävät joustavuutensa ja estävät halkeamista kylmissä olosuhteissa, tarjoten parempaa suorituskykyä perinteisiin kumiletkuihin verrattuna.

Onko ruskoteräsköydettyjen jarruletkujen sijoittaminen arvokasta tavallisiin ajoneuvoihin?

Kyllä, vaikka alkuperäinen hinta on korkeampi, ne tarjoavat pidemmän käyttöiän, parantuneen säänsuojauksen ja paremman jarrutussuorituskyvyn, mikä tekee niistä kannattavan sijoituksen ajoneuvoihin, jotka altistuvat äärioikeille olosuhteille.

Sisällys

-

PTFE-materiaali: Korkean lämpötilan kestävyyden perusta jarruhaudoissa

- Miten jarrutus luo äärioikeita lämpötiloja ja rasittaa hauen materiaaleja

- Miksi PTFE loistaa korkeassa lämpötilassa: kemiallinen stabiilisuus ja lämpötilarajat

- Käytännön suorituskyky: PTFE-holkit moottoriurheilussa ja raskasluokan sovelluksissa

- PTFE-jarruputkien valinta maksimaalista lämpönsietoa varten

- Jarruputkien joustavuus alhaisissa lämpötiloissa ja kylmän sääkestävyys

- PTFE- ja kumihaukat: Suorituskyvyn vertailu ääriolosuhteissa

- Ongelma laajenevuudesta standardiputkissa

- Miten ruostumattomasta teräksestä valmistettu kudonta parantaa painevastetta ja kestoa

- Suorituskyvyn varmennus: Rata-ajoneuvot kudotuilla PTFE-hoseilla

- Ovatko kudotut letkut arvonsa päivittäin ajettavissa ajoneuvoissa?

- Teollisuuden standardit ja testaus ääri-olosuhteissa toimivan jarruhalkaisijan suorituskyvylle

- UKK