Bahan PTFE: Fondasi Ketahanan terhadap Suhu Tinggi pada Selang Rem

Bagaimana Pengereman Menghasilkan Panas Ekstrem dan Memberi Tekanan pada Material Selang

Ketika rem ditekan, energi gerak diubah menjadi panas, yang menyebabkan suhu selang rem melampaui 500 derajat Fahrenheit (sekitar 260 derajat Celsius). Untuk truk dan mesin berat lainnya yang sering melakukan pengereman, siklus pemanasan dan pendinginan terus-menerus ini merusak selang karet biasa seiring waktu. Permukaan selang mulai melepuh, mengeras seperti batu di beberapa bagian, dan akhirnya membiarkan cairan rem bocor melalui retakan mikroskopis. Dampak selanjutnya sangat serius—saat material rusak dalam kondisi ekstrem ini, terjadi kehilangan tekanan secara tiba-tiba dan respons rem yang melambat, membahayakan semua pengguna jalan.

Mengapa PTFE Unggul dalam Suhu Tinggi: Stabilitas Kimia dan Batas Termal

PTFE tetap kuat meskipun terpapar panas ekstrem karena struktur molekulnya yang khas, dan mampu menahan suhu hingga 500 derajat Fahrenheit tanpa terurai. Berbeda dengan karet yang cenderung menyerap cairan rem, sehingga menyebabkan masalah seperti pengembangan (swelling) dan penurunan tekanan ketika terpapar panas dalam waktu lama (hal ini dicatat oleh Parker Hannifin pada tahun 2022). Pengujian menemukan bahwa selang PTFE mempertahankan sekitar 98 persen kekuatan ledaknya setelah berada pada suhu 400 derajat selama 1.000 jam berturut-turut. Sementara itu, selang karet mengalami kegagalan sekitar 62 persen dari waktu dalam kondisi keras yang sama.

Kinerja di Dunia Nyata: Selang PTFE dalam Aplikasi Motorsport dan Heavy-Duty

Tim Formula 1 yang menggunakan selang rem PTFE melaporkan interval perawatan 30% lebih lama dalam kondisi lintasan di mana sistem rem karbon melebihi 750°F. Armada pertambangan Arktik telah mengurangi tingkat kegagalan hidrolik sebesar 41% setelah beralih ke saluran PTFE berlapis baja, menurut data lapangan dari Marshall Equipment.

Memilih Selang Rem PTFE untuk Ketahanan Termal Maksimal

Utamakan fitur-fitur berikut:

- Anyaman baja tahan karat dua lapis untuk stabilitas tekanan

- Kisaran suhu yang sesuai dengan rentang operasi puncak kendaraan Anda

- Sertifikasi DOT/ISO 9001 untuk kinerja siklus impuls

Hindari selang PTFE kelas ekonomi yang menggunakan lapisan dalam tipis (<0,5 mm), karena dapat mengurangi umur pakai dalam siklus panas ekstrem.

Kelenturan pada Suhu Rendah dan Ketahanan Selang Rem di Cuaca Dingin

Tantangan Kinerja Selang Hidrolik di Lingkungan Bersuhu Di Bawah Nol

Ketika selang rem beroperasi pada suhu di bawah minus 40 derajat Fahrenheit, mereka mengalami masalah serius karena material cepat rusak. Menurut data NHTSA tahun lalu, sekitar tiga perempat dari semua kerusakan sistem hidrolik terjadi karena selang menjadi terlalu rapuh dalam cuaca beku. Semakin dingin suhunya, semakin buruk kondisinya bagi senyawa karet biasa yang bisa kehilangan sekitar 60 hingga bahkan 70 persen kelenturan normalnya. Hal ini membuat retakan jauh lebih mudah menyebar saat kendaraan berbelok atau melewati gundukan di jalan. Cuaca dingin juga menyebabkan efek buruk lain, yaitu menebalkan cairan di dalam sistem tersebut hingga tekanan bisa melonjak hingga 8.500 pon per inci persegi. Tekanan sebesar itu benar-benar menguji ketahanan selang tersebut sesuai standar SAE J1401 mengenai kemampuan mereka menahan lenturan dalam kondisi beku.

Ilmu Material di Balik Konstruksi Selang Rem Tahan Dingin

Formulasi canggih menggabungkan karet sintetis (HNBR/FKM) dengan termoplastik yang dimodifikasi silikon untuk mempertahankan ambang fleksibilitas -65°F. Desain berlapis ganda mencakup:

| Lapisan | Fungsi |

|---|---|

| Bagian dalam | Liner PTFE yang tahan terhadap suhu -328°F |

| Tengah | Penguatan serat aramid untuk ketahanan ledakan |

| Luar | Elastomer yang distabilkan UV mencegah retak akibat ozon |

Arsitektur ini memungkinkan retensi radius tekuk 20% lebih besar dibanding selang EPDM konvensional dalam uji cold storage (ISO 1817).

Kinerja Lapangan: Selang Rem Diperkuat dalam Operasi Armada Arktik

Operator logistik Arktik melaporkan 92% lebih sedikit kegagalan selang dalam cuaca dingin setelah beralih ke desain PTFE/aramid tiga lapis—pengujian selama 14 bulan oleh Transport Canada (2023) menunjukkan tidak ada pembentukan retakan dalam kondisi operasional -50°F. Faktor penting meliputi:

- Daya tahan siklus tekanan dinamis (4.000+ siklus impuls dingin)

- Ketahanan abrasi partikel es dari fitting ujung yang dilapisi seng

- Penghilangan kondensasi kapiler melalui liner hidrofobik

Tren Terkini dalam Material Selang yang Tahan Cuaca Dingin

R&D terkini berfokus pada polimer yang diperkuat grafena yang menunjukkan konduktivitas termal 40% lebih baik untuk kinerja startup dingin yang lebih cepat. Komposit fluorokarbon hibrida kini mampu mencapai fleksibilitas hingga -94°F sambil mempertahankan batas suhu maksimum 300°F—peningkatan rentang operasional sebesar 33% dibandingkan material lama (SAE Paper 2024-28-0019).

PTFE vs. Selang Rem Karet: Perbandingan Kinerja dalam Kondisi Ekstrem

Siklus Termal dan Titik Kegagalan Selang Karet Tradisional

Ketika selang karet terus-menerus terkena panas dari pengereman, selang tersebut mulai mengeras dan membentuk retakan kecil yang kita sebut mikro-retakan. Beberapa pengujian di industri telah menemukan bahwa setelah sekitar 200 siklus termal, selang-selang ini kehilangan sekitar 37% kelenturan aslinya. Sebagian besar material karet standar mulai rusak ketika suhu mencapai sekitar 250 derajat Fahrenheit (sekitar 121 derajat Celsius), yang jauh lebih rendah dibandingkan suhu yang sebenarnya terjadi saat berkendara dengan performa tinggi, di mana suhu bisa melonjak hingga 350 F (atau 177 C). Akibat selanjutnya sangat buruk bagi sistem. Kerusakan akibat panas menyebabkan lapisan dalam selang terpisah dari lapisan-lapisannya lebih cepat, sesuatu yang telah sering dilihat oleh mekanik pada truk dan kendaraan berat lainnya yang sedang mengalami tekanan.

Perbedaan Struktural: Lapisan Dalam, Lapisan Anyaman, dan Ketahanan Secara Keseluruhan

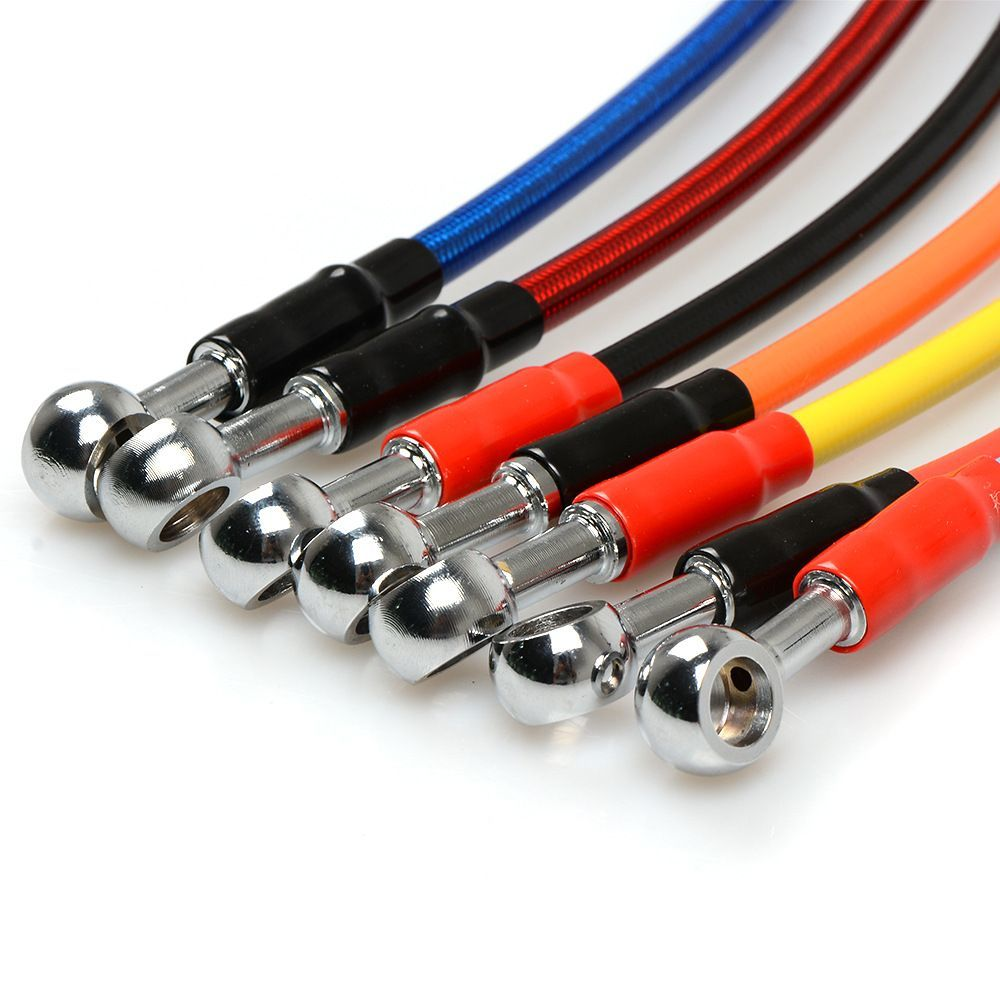

Selang PTFE memiliki fitur keren di mana selang ini terbuat dari satu bagian utuh tanpa jahitan, sehingga tidak ada titik lemah tempat cairan bisa bocor seperti yang sering terjadi pada selang karet biasa yang terdiri dari beberapa lapisan. Berbicara tentang kekuatan, selang rem berkualitas tinggi yang diperkuat dengan anyaman baja tahan karat menawarkan performa yang cukup mengesankan dibandingkan selang karet standar. Kita berbicara tentang ketahanan terhadap ledakan yang sekitar dua belas kali lebih baik, sambil tetap mempertahankan bentuknya hampir sempurna (sekitar 98%) bahkan saat suhu berubah drastis antara minus 40 derajat Fahrenheit hingga mencapai 400 derajat Fahrenheit. Performa semacam ini membuatnya sangat ideal untuk aplikasi di mana keandalan merupakan hal yang paling penting.

Ketahanan dan Analisis Biaya: PTFE vs. Karet pada Armada Truk Komersial

Catatan perawatan armada menunjukkan selang rem PTFE rata-rata bertahan hingga 180.000 mil antara pergantian, dibandingkan dengan selang karet yang hanya mencapai 60.000 mil. Meskipun solusi PTFE memiliki biaya awal 2,8 kali lebih tinggi, rasio ketahanan 3:1 menghasilkan total biaya per mil yang 19% lebih rendah jika mempertimbangkan waktu henti dan insiden kontaminasi cairan rem.

Solusi Hybrid: Penguat Kevlar dan Baja Tahan Karat dalam Selang Modern

Kemajuan terbaru menggabungkan lapisan PTFE dengan anyaman serat aramid, mencapai kekuatan ledak 4.200 PSI sambil memiliki berat 40% lebih ringan dibanding desain logam sepenuhnya. Konstruksi hybrid ini mengatasi masalah kekakuan di cuaca dingin melalui pola anyaman berarah yang mempertahankan fleksibilitas pada suhu -65°F (-54°C).

Masalah Ekspansi pada Saluran Rem Karet Standar

Selang rem karet biasa cenderung mengembang ketika tekanan hidrolik meningkat di dalamnya, yang menyebabkan respons pedal lebih lambat dan pengereman secara keseluruhan menjadi kurang akurat. Yang oleh mekanik disebut sebagai "balon" ini semakin memburuk setelah beberapa kali pengereman keras pada suhu tinggi karena karet mulai rusak saat mencapai suhu sekitar 300 derajat Fahrenheit. Menurut penelitian yang diterbitkan tahun lalu mengenai kinerja sistem rem, saluran karet standar tanpa penguatan sebenarnya dapat mengembang sekitar 5 hingga 6 persen ketika dikenai beban berat. Ekspansi ini juga berdampak pada jarak pengereman yang lebih panjang, dengan pengujian menunjukkan bahwa mobil membutuhkan ruang sekitar 12% lebih banyak untuk berhenti sepenuhnya dalam kondisi berkendara yang menuntut.

Bagaimana Braiding Stainless Steel Meningkatkan Respons Tekanan dan Daya Tahan

Dalam hal masalah ekspansi, anyaman baja stainless mengurangi ekspansi sekitar 92% dibandingkan desain karet biasa. Apa artinya secara praktis? Tekanan akan dipindahkan jauh lebih cepat dari pedal rem hingga ke kaliper. Jika dilihat dari cara komponen-komponen ini dibuat, kita memiliki sistem dua lapis yang menggabungkan keunggulan PTFE dalam menahan bahan kimia dengan kekuatan tarik baja yang luar biasa. Uji coba terbaru pada suku cadang otomotif menunjukkan bahwa selang anyaman baja ini mampu menahan tekanan ledakan hingga sekitar 18.000 psi. Dan satu lagi keuntungan yang patut disebutkan: desain khusus ini menjaga komponen tetap bekerja dengan lancar bahkan ketika suhu berubah drastis, mulai dari minus 40 derajat Fahrenheit hingga mencapai 480 derajat Fahrenheit. Kinerja semacam ini sangat masuk akal untuk kendaraan yang beroperasi dalam kondisi ekstrem di mana keandalan menjadi prioritas utama.

Validasi Kinerja: Kendaraan Balap dengan Selang PTFE Anyaman

Tim balap yang menggunakan selang PTFE anyaman melaporkan:

- 37% lebih sedikit penggantian cairan rem selama balapan

- waktu putaran rata-rata 14% lebih cepat karena modulasi yang dapat diprediksi

- Nol kegagalan terkait panas dalam event ketahanan 24 jam

Apakah Selang Braided Bernilai untuk Kendaraan Harian?

Meskipun dirancang terutama untuk motorsport, selang rem stainless steel memberikan manfaat bagi kendaraan komuter melalui:

- Interval perawatan yang diperpanjang (7–10 tahun dibandingkan 3–5 tahun pada selang karet)

- Respons pengereman yang lebih baik dalam cuaca basah

- Tahan terhadap degradasi akibat garam jalan

Premi biaya awal sebesar 2,5 kali lipat dibandingkan selang karet sejalan dengan keandalan jangka panjang, terutama di wilayah dengan fluktuasi suhu ekstrem atau kebutuhan menarik beban berat secara intensif.

Standar Industri dan Pengujian untuk Kinerja Selang Rem pada Suhu Ekstrem

Skenario Guncangan Termal di Dunia Nyata pada Sistem Rem

Ketika rem ditekan keras, selang rem dapat mengalami perubahan suhu lebih dari 300 derajat Fahrenheit (sekitar 149 derajat Celsius), lalu dengan cepat mendingin ketika terpapar kondisi beku. Semua perubahan suhu ekstrem ini cenderung menyebabkan retakan kecil pada material berkualitas rendah, yang pada akhirnya menyebabkan masalah dalam mempertahankan tekanan hidrolik yang tepat. Ambil contoh selang yang bersertifikasi SAE J1401, mereka harus tahan terhadap sekitar 500 siklus antara minus 40 derajat hingga 302 derajat Fahrenheit tanpa kebocoran. Standar pengujian ini sebenarnya dibuat karena para insinyur meneliti penyebab banyak truk besar mogok di daerah pegunungan curam di mana suhu berfluktuasi liar antara siang dan malam.

Pengujian Impuls Suhu Tinggi: Protokol dan Kepatuhan (DOT, ISO)

Selang rem yang sesuai standar DOT menjalani pengujian pecah pada tekanan 4.000 PSI dan pengujian whip selama 35 jam yang mensimulasikan keausan selama puluhan tahun dalam waktu 3 bulan. Produsen menggabungkan ini dengan pengujian impuls ISO 6805—5.000 siklus tekanan pada suhu 302°F—untuk memvalidasi stabilitas material. Selang yang lolos uji ini menunjukkan ekspansi volumetrik ±2% di bawah beban, yang penting untuk menjaga respons pedal rem saat pengereman darurat.

Validasi Laboratorium terhadap Selang Rem Kinerja Tinggi Berlapis Ganda

Laboratorium independen menggunakan pengujian tekuk pada suhu -40°F dan uji paparan ozon selama 160 jam untuk menilai selang PTFE/baja berlapis ganda. Studi terkini menunjukkan desain yang sesuai SAE J1401 tahan terhadap 3 kali lebih banyak siklus termal dibandingkan selang karet dasar, sambil mempertahankan efisiensi hidrolik sebesar 98,7%—faktor penting dalam peningkatan keselamatan armada di daerah kutub.

Cara Memverifikasi Kesesuaian Selang Rem untuk Penggunaan pada Suhu Ekstrem

- Periksa tanda : Cari ukiran SAE J1401, DOT, atau ISO 6805 pada selang dan fittingnya

- Tinjau data pengujian : Produsen harus menyediakan validasi pihak ketiga untuk kekuatan ledakan (kisaran -65°F hingga 302°F)

- Evaluasi konstruksi : Pelapisan baja tahan karat dan lapisan dalam PTFE menunjukkan ketahanan suhu tingkat lanjut

Armada komersial yang menggunakan selang standar melaporkan 67% lebih sedikit kegagalan rem di cuaca dingin (NHTSA 2022), membuktikan nilai sertifikasi yang ketat.

Pertanyaan yang Sering Diajukan

Mengapa PTFE lebih dipilih daripada karet untuk selang rem suhu tinggi?

PTFE menawarkan stabilitas kimia dan ketahanan termal yang lebih unggul, mempertahankan integritas struktural hingga 500 derajat Fahrenheit, sedangkan karet lebih mudah rusak akibat panas dan tekanan.

Bagaimana kinerja selang PTFE di lingkungan dingin?

Selang PTFE, terutama bila diperkuat dengan lapisan seperti serat aramid, mempertahankan kelenturan dan mencegah retak dalam kondisi dingin, memberikan kinerja yang lebih baik dibandingkan selang karet tradisional.

Apakah selang rem baja tahan karat yang dikepang sepadan dengan investasinya untuk kendaraan harian?

Ya, meskipun biaya awalnya lebih tinggi, produk ini menawarkan masa pakai yang lebih lama, ketahanan cuaca yang lebih baik, serta kinerja pengereman yang lebih unggul, sehingga menjadi investasi yang layak untuk kendaraan yang terpapar kondisi ekstrem.

Daftar Isi

- Bahan PTFE: Fondasi Ketahanan terhadap Suhu Tinggi pada Selang Rem

- Kelenturan pada Suhu Rendah dan Ketahanan Selang Rem di Cuaca Dingin

- PTFE vs. Selang Rem Karet: Perbandingan Kinerja dalam Kondisi Ekstrem

- Masalah Ekspansi pada Saluran Rem Karet Standar

- Bagaimana Braiding Stainless Steel Meningkatkan Respons Tekanan dan Daya Tahan

- Validasi Kinerja: Kendaraan Balap dengan Selang PTFE Anyaman

- Apakah Selang Braided Bernilai untuk Kendaraan Harian?

- Standar Industri dan Pengujian untuk Kinerja Selang Rem pada Suhu Ekstrem

- Pertanyaan yang Sering Diajukan