PTFE-materiaal: de basis van hittebestendigheid in remleidingen

Hoe remmen extreme warmte genereert en materiaal van leidingen belast

Wanneer remmen worden gebruikt, zetten ze bewegingsenergie om in warmte, waardoor de temperatuur van de remleidingen ver boven de 500 graden Fahrenheit (ongeveer 260 graden Celsius) komt. Bij vrachtwagens en andere zware machines die vaak moeten stoppen, breekt deze constante cyclus van opwarmen en afkoelen standaardrubberen leidingen na verloop van tijd af. De leidingen beginnen te bladderen aan het oppervlak, worden op sommige plekken keihard en uiteindelijk treden er lekkages op door microscopisch kleine barstjes. Wat daarna gebeurt, is ernstig – naarmate de materialen onder deze extreme omstandigheden versleten raken, zien we plotselinge drukverliezen en traagere remreacties, wat iedereen op de weg in gevaar brengt.

Waarom PTFE uitblinkt bij hoge temperaturen: chemische stabiliteit en thermische grenzen

PTFE blijft sterk, zelfs bij blootstelling aan extreme hitte, vanwege de structuur van zijn moleculen en kan temperaturen tot wel 500 graden Fahrenheit aan zonder te ontleden. Rubber is anders, omdat het geneigd is remvloeistof op te nemen, wat problemen veroorzaakt zoals opzwellen en drukverlies wanneer het langdurig heet is (dit werd in 2022 opgemerkt door Parker Hannifin). Tests hebben uitgewezen dat PTFE-slangen ongeveer 98 procent van hun barstdruk behouden na 1.000 uur langdurig blootgesteld te zijn aan 400 graden. Rubberen slangen daarentegen falen in ongeveer 62 procent van de gevallen onder dezelfde zware omstandigheden.

Prestaties in de praktijk: PTFE-slangen in motorsport en zware toepassingen

Formule 1-teams die PTFE-remslangen gebruiken melden 30% langere onderhoudsintervallen in raceomstandigheden waarbij koolstofremsystemen temperaturen van meer dan 750°F overschrijden. Arctische mijnbouwvloten hebben de frequentie van hydraulische storingen met 41% verlaagd nadat ze overstapten op staalgeleide PTFE-leidingen, volgens veldgegevens van Marshall Equipment.

PTFE-remleidingen selecteren voor maximale thermische weerstand

Geef prioriteit aan deze kenmerken:

- Dubbele omhulsel van gegalvaniseerd roestvrij staal voor drukstabiliteit

- Temperatuurbereik afgestemd op de maximale bedrijfstemperatuur van uw voertuig

- DOT/ISO 9001-certificering voor prestaties bij impulscycli

Vermijd goedkope PTFE-remleidingen met dunne binnenlagen (<0,5 mm), omdat deze de levensduur verkorten bij extreme temperaturen.

Flexibiliteit bij lage temperaturen en duurzaamheid in koude omstandigheden van remleidingen

Uitdagingen van hydraulische leidingprestaties in onder-nulomgevingen

Wanneer remslangen werken bij temperaturen onder de min 40 graden Fahrenheit, krijgen ze ernstige problemen doordat de materialen snel afbreken. Volgens gegevens van het NHTSA uit vorig jaar, worden ongeveer driekwart van alle hydraulische systeemstoringen veroorzaakt doordat de slangen te bros worden bij vorstweer. Hoe kouder het wordt, des te erger wordt de situatie voor standaard rubbermengsels, die tussen de 60 en wellicht zelfs 70 procent van hun normale flexibiliteit kunnen verliezen. Dit maakt het veel waarschijnlijker dat barsten zich verspreiden wanneer het voertuig bochten neemt of over oneffenheden in de weg rijdt. Koud weer veroorzaakt nog een ander nadeel: het verdikt de vloeistof binnen deze systemen zozeer dat de druk kan oplopen tot maar liefst 8.500 pond per vierkante inch. Deze belasting zet de slangen flink op de proef, zoals beschreven in SAE J1401 over hoe goed ze moeten presteren bij buiging onder bevriezende omstandigheden.

Materiaalkunde achter de constructie van koudebestendige remslangen

Geavanceerde samenstellingen combineren synthetische rubbers (HNBR/FKM) met siliconen-gemodificeerde thermoplasten om flexibiliteit onder -65°F te behouden. Meerdere lagen bevatten:

| Laag | Functie |

|---|---|

| Binnen | PTFE-voering bestand tegen -328°F |

| Midden | Aramidvezelversterking voor barstweerstand |

| Buiten | UV-gestabiliseerd elastomeer dat ozonbarsten voorkomt |

Deze opbouw zorgt voor 20% betere buigradiusbehoud in vergelijking met conventionele EPDM-slangen in koudeopslagproeven (ISO 1817).

Prestaties in de praktijk: Versterkte remslangen bij operaties in de Arctis

Operateurs van arctische logistiek melden 92% minder slijtvormen bij koude weer na overstap naar drielaags PTFE/aramid ontwerp—14 maanden durende tests door Transport Canada (2023) toonden nul barstvorming bij operationele temperaturen van -50°F. Belangrijke factoren zijn:

- Duurzaamheid bij dynamische drukcycli (meer dan 4.000 koude impulscycli)

- Weerstand tegen ijsdeeltjesabrasie dankzij gegalvaniseerde aansluitingen

- Eliminatie van capillaire condensatie via hydrofobe voeringen

Opkomende trends in koudebestendige slangmaterialen

Recente R&D richt zich op grafene-versterkte polymeren die 40% betere thermische geleidbaarheid tonen voor snellere koude-startprestaties. Hybride fluorocarbon-composieten bereiken nu flexibiliteit tot -94°F terwijl ze een thermische bovengrens van 300°F behouden — een uitbreiding van het operationele bereik met 33% ten opzichte van oudere materialen (SAE Paper 2024-28-0019).

PTFE versus rubber remslangen: prestatievergelijking onder extreme omstandigheden

Thermisch wisselen en de faalpunten van traditionele rubber slangen

Wanneer rubberen slangen herhaaldelijk worden blootgesteld aan remhitte, beginnen ze te verharden en ontstaan er kleine barstjes die we microscheurtjes noemen. Sommige tests in de industrie hebben aangetoond dat deze slangen na ongeveer 200 thermische cycli zo'n 37% van hun oorspronkelijke flexibiliteit verliezen. De meeste standaardrubbermaterialen beginnen af te breken bij temperaturen van ongeveer 250 graden Fahrenheit (ongeveer 121 graden Celsius), wat veel lager is dan de temperaturen die optreden bij intensief rijden, waarbij de temperatuur kan oplopen tot 350 °F (of 177 °C). Wat daarna gebeurt, is vrij ernstig voor het systeem. De hitteschade zorgt ervoor dat de binnenbuizen sneller van hun lagen scheiden, iets wat monteurs regelmatig zien bij vrachtwagens en andere zware voertuigen onder belasting.

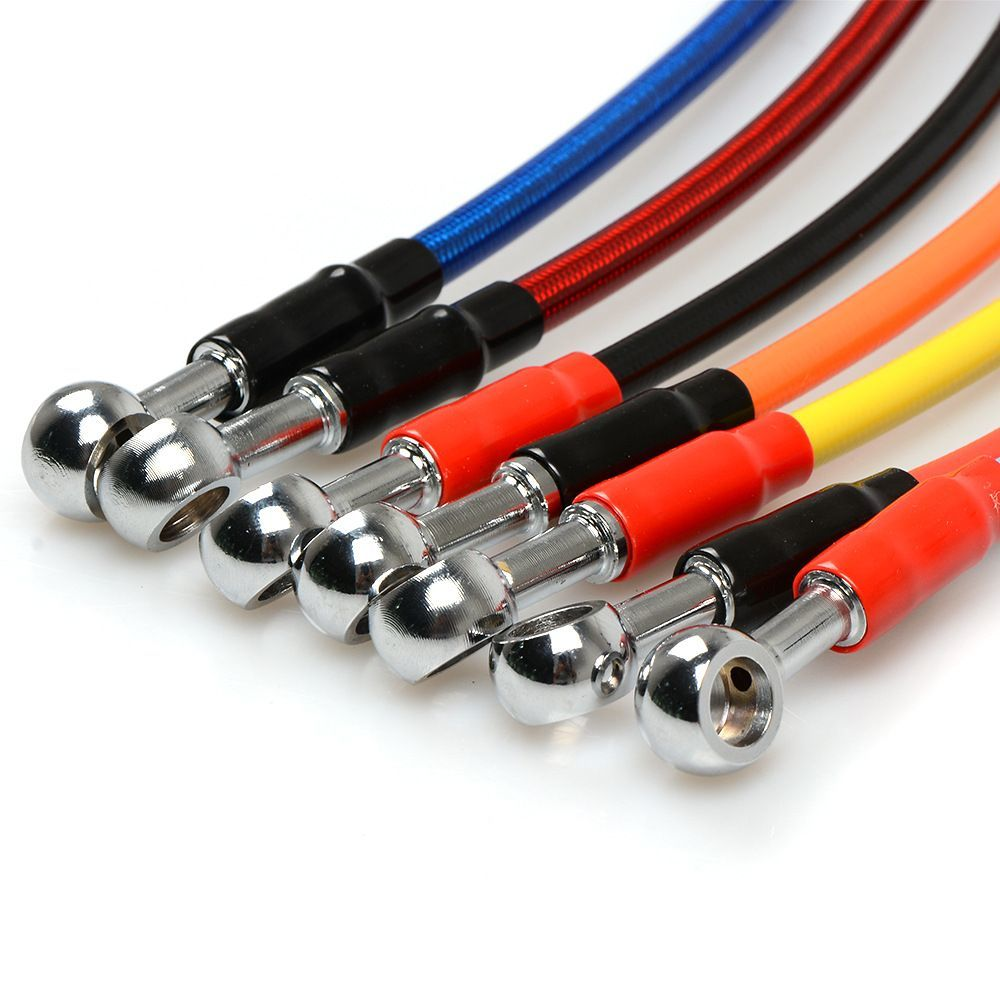

Structurele verschillen: binnenlaag, geweven laag en algehele duurzaamheid

PTFE-slangen hebben de handige eigenschap dat ze uit één geheel zijn vervaardigd zonder naden, wat betekent dat er geen plekken zijn waar vloeistoffen kunnen lekken, in tegenstelling tot gewone rubberen slangen met lagen. Wat betreft sterkte bieden hoogwaardige remslangen versterkt met een omhulsel van roestvrij staal iets indrukwekkends vergeleken met standaard rubberen exemplaren. We hebben het over ongeveer twaalf keer betere weerstand tegen barsten, terwijl ze bijna perfect (ongeveer 98%) hun vorm behouden, zelfs wanneer de temperatuur sterk schommelt tussen min 40 graden Fahrenheit en zo heet als 400 graden Fahrenheit. Deze prestaties maken ze ideaal voor toepassingen waar betrouwbaarheid het belangrijkst is.

Levensduur en kostenanalyse: PTFE versus rubber in commerciële vrachtwagenflottes

Fleetonderhoudsgegevens tonen dat PTFE-remleidingen gemiddeld 180.000 mijl meegaan tussen vervangingen, vergeleken met 60.000 mijl voor rubberen leidingen. Hoewel PTFE-oplossingen 2,8 keer zoveel kosten in het begin, resulteren hun 3:1 levensduurverhouding in 19% lagere totale kosten per mijl, rekening houdend met stilstand en incidenten met verontreinigde vloeistof.

Hybride oplossingen: Kevlar- en roestvrijstalen versterkingen in moderne slangen

Recente ontwikkelingen combineren PTFE-binnenleidingen met aramide vezelomleidingen, waardoor een barstdruk van 4.200 PSI wordt bereikt, terwijl ze 40% lichter zijn dan volledig metalen ontwerpen. Deze hybride constructies lossen problemen met verstijving bij koud weer op door richtingsgebonden omleidingspatronen die flexibiliteit behouden bij -65°F (-54°C).

Het probleem van uitzetting in standaard rubberen remleidingen

Gewone rubberen remslangen zetten uit wanneer de hydraulische druk erin toeneemt, wat leidt tot een trager pedaalgevoel en minder nauwkeurige remwerking in het algemeen. Wat monteurs 'ballonvorming' noemen, wordt erger na meerdere harde stops bij hoge temperaturen, omdat rubber begint af te breken vanaf ongeveer 300 graden Fahrenheit. Uit onderzoek dat vorig jaar werd gepubliceerd over de prestaties van remsystemen, blijkt dat standaard rubberen leidingen zonder versterking daadwerkelijk kunnen uitzetten met ongeveer 5 of 6 procent onder extreme belasting. Deze uitzetting resulteert ook in langere remafstanden; tests tonen aan dat auto's ongeveer 12% meer ruimte nodig hebben om volledig tot stilstand te komen onder veeleisende rijomstandigheden.

Hoe geventileerde roestvrijstalen slangen de drukrespons en duurzaamheid verbeteren

Wat betreft uitbreidingsproblemen, vermindert roestvrijstalen omleiding de uitbreiding met ongeveer 92% in vergelijking met alleen rubberen ontwerpen. Wat betekent dit in de praktijk? De druk wordt veel sneller overgedragen van het rempedaal naar de remklauw. Als we kijken naar de opbouw van deze onderdelen, dan hebben we een tweelaags systeem dat de voordelen van PTFE – zoals uitstekende weerstand tegen chemicaliën – combineert met de buitengewone treksterkte van staal. Recente tests op auto-onderdelen toonden aan dat deze gestikte stalen leidingen barstdrukken tot ongeveer 18.000 psi kunnen weerstaan. En hier is nog een belangrijk voordeel: dit specifieke ontwerp zorgt ervoor dat alles soepel blijft functioneren, zelfs wanneer de temperaturen sterk schommelen tussen min 40 graden Fahrenheit en indrukwekkende 480 graden Fahrenheit. Deze prestaties zijn logisch voor voertuigen die opereren onder extreme omstandigheden waar betrouwbaarheid het belangrijkst is.

Prestatievalidatie: Racevoertuigen met gestikte PTFE-slangen

Raceploegen die gestikte PTFE-slangen gebruiken, melden:

- 37% minder vervangingen van remvloeistof tijdens races

- 14% snellere gemiddelde ronddetijden door voorspelbare modulatie

- Geen hittegerelateerde defecten in 24-uurs duurwedstrijden

Zijn gevlochten leidingen het waard voor dagelijks gebruikte voertuigen?

Hoewel deze oorspronkelijk zijn ontworpen voor motorsport, profiteren woon-werkverkeersvoertuigen ook van roestvrijstalen remleidingen doordat:

- Langere onderhoudsintervallen (7–10 jaar vergeleken met 3–5 jaar bij rubber)

- Verbeterde remprestaties bij nat weer

- Weerstand tegen degradatie door wegontijzingszout

De initiële kostenpremie van 2,5 keer ten opzichte van rubberen leidingen komt overeen met langdurige betrouwbaarheid, met name in regio's met extreme temperatuurschommelingen of zware slepende belasting.

Industrienormen en tests voor prestaties van remleidingen bij extreme temperaturen

Praktijksituaties met thermische schok in remsystemen

Wanneer er hard wordt geremd, kunnen remleidingen temperatuurveranderingen van meer dan 300 graden Fahrenheit (ongeveer 149 graden Celsius) ondergaan, om daarna snel af te koelen wanneer ze worden blootgesteld aan vriesomstandigheden. Al deze extreme temperatuurschommelingen kunnen kleine barstjes veroorzaken in materialen van mindere kwaliteit, wat uiteindelijk leidt tot problemen bij het behouden van de juiste hydraulische druk. Neem bijvoorbeeld SAE J1401-gecertificeerde leidingen: deze moeten ongeveer 500 cycli doorstaan tussen min 40 graden en 302 graden Fahrenheit zonder lekkage. Deze testnorm is eigenlijk ontstaan doordat ingenieurs onderzochten waarom zoveel zware vrachtwagens defect raakten in steile berggebieden, waar de temperaturen sterk schommelen van dag naar nacht.

Impulstesten bij hoge temperatuur: protocollen en conformiteit (DOT, ISO)

DOT-conforme remmehossens ondergaan barsttesten bij 4.000 PSI en zweepproeven van 35 uur die decennia-lange slijtage simuleren in 3 maanden. Fabrikanten combineren dit met ISO 6805 impulstesten — 5.000 drukcycli bij 302°F — om de materiaalstabiliteit te valideren. Slangen die voldoen aan deze normen vertonen een volumetrische uitbreiding van ±2% onder belasting, wat cruciaal is voor het behoud van rempedaalresponsiviteit bij noodstops.

Laboratoriumvalidatie van meerdere lagen hoge-prestatieremmehossens

Onafhankelijke laboratoria gebruiken koudebuigproeven bij -40°F en ozonblootstellingsproeven van 160 uur om multi-laags PTFE/stalen remmehossens te beoordelen. Recente studies tonen aan dat ontwerpen volgens SAE J1401 drie keer meer thermische cycli weerstaan dan standaard rubberen hossens, terwijl ze 98,7% hydraulische efficiëntie behouden — een belangrijke factor voor veiligheidsverbeteringen in arctische voertuigvloten.

Hoe de geschiktheid van een remmehose voor gebruik bij extreme temperaturen controleren

- Controleer de markeringen : Zoek naar SAE J1401, DOT of ISO 6805 gegraveerd op de hose en koppelingen

- Bekijk testgegevens : Fabrikanten moeten derdepartijvalidatie leveren van barststerkte (bereik van -65°F tot 302°F)

- Beoordeel de constructie : Roestvrijstalen omleiding en PTFE-voering duiden op geavanceerde temperatuurbestendigheid

Commerciële vloten die genormaliseerde slangen gebruiken, rapporteren 67% minder remuitval bij koud weer (NHTSA 2022), wat de waarde aantoont van strenge certificering.

Veelgestelde vragen

Waarom wordt PTFE verkozen boven rubber voor remslangen bij hoge temperaturen?

PTFE biedt superieure chemische stabiliteit en thermische weerstand, en behoudt de structurele integriteit tot 500 graden Fahrenheit, terwijl rubber onder invloed van hitte en druk gemakkelijker afbreekt.

Hoe presteren PTFE-slangen in koude omgevingen?

PTFE-slangen, vooral wanneer versterkt met lagen zoals aramidvezel, behouden flexibiliteit en voorkomen scheuren bij lage temperaturen, waardoor ze beter presteren dan traditionele rubberslangen.

Zijn remslangen met roestvrijstalen omleiding een goede investering voor dagelijks gebruikte voertuigen?

Ja, ondanks de hogere initiële kosten bieden ze een langere levensduur, betere weerbestendigheid en verbeterde remprestaties, waardoor ze een deugdelijke investering zijn voor voertuigen die blootgesteld worden aan extreme omstandigheden.

Inhoudsopgave

- PTFE-materiaal: de basis van hittebestendigheid in remleidingen

- Flexibiliteit bij lage temperaturen en duurzaamheid in koude omstandigheden van remleidingen

-

PTFE versus rubber remslangen: prestatievergelijking onder extreme omstandigheden

- Thermisch wisselen en de faalpunten van traditionele rubber slangen

- Structurele verschillen: binnenlaag, geweven laag en algehele duurzaamheid

- Levensduur en kostenanalyse: PTFE versus rubber in commerciële vrachtwagenflottes

- Hybride oplossingen: Kevlar- en roestvrijstalen versterkingen in moderne slangen

- Het probleem van uitzetting in standaard rubberen remleidingen

- Hoe geventileerde roestvrijstalen slangen de drukrespons en duurzaamheid verbeteren

- Prestatievalidatie: Racevoertuigen met gestikte PTFE-slangen

- Zijn gevlochten leidingen het waard voor dagelijks gebruikte voertuigen?

- Industrienormen en tests voor prestaties van remleidingen bij extreme temperaturen

- Veelgestelde vragen