PTFE-Material: Die Grundlage der Temperaturbeständigkeit bei Bremsleitungen

Wie beim Bremsen extreme Hitze entsteht und die Materialien der Leitungen belastet werden

Wenn die Bremsen betätigt werden, wandeln sie Bewegungsenergie in Wärme um, wodurch die Temperaturen in den Bremsleitungen weit über 500 Grad Fahrenheit (ca. 260 Grad Celsius) ansteigen. Bei Lastwagen und anderen schweren Maschinen, die häufig bremsen müssen, führt dieser ständige Wechsel zwischen Erhitzen und Abkühlen im Laufe der Zeit zum Versagen herkömmlicher Gummileitungen. Die Oberfläche der Leitungen beginnt zu blättern, wird stellenweise steinhart und lässt schließlich Flüssigkeit durch mikroskopisch kleine Risse sickern. Die Folgen sind ernst: Wenn die Materialien unter diesen extremen Bedingungen abbauen, kommt es zu plötzlichen Druckverlusten und verzögerten Bremsreaktionen, wodurch alle Verkehrsteilnehmer gefährdet werden.

Warum PTFE bei hoher Hitze überzeugt: Chemische Stabilität und thermische Grenzen

PTFE bleibt auch bei extremer Hitze stabil, aufgrund seiner molekularen Struktur, und verträgt Temperaturen von bis zu 500 Grad Fahrenheit, ohne sich zersetzen. Gummi hingegen neigt dazu, Bremsflüssigkeit aufzunehmen, was Probleme wie Quellen und Druckabfall verursacht, wenn es längere Zeit heiß wird (dies wurde 2022 von Parker Hannifin festgestellt). Tests haben ergeben, dass PTFE-Schläuche nach 1.000 Stunden bei 400 Grad immer noch etwa 98 Prozent ihrer Berstdruckfestigkeit behalten. Gummischläuche dagegen versagen unter denselben extremen Bedingungen zu rund 62 Prozent.

Praxisleistung: PTFE-Schläuche im Motorsport und in anspruchsvollen Anwendungen

Formel-1-Teams, die PTFE-Bremsleitungen verwenden, berichten 30 % längere Wartungsintervalle unter Rennbedingungen, bei denen Kohlebremsensysteme 750 °F überschreiten. Arktische Bergbaufahrzeugflotten haben laut Felderhebungen von Marshall Equipment die Ausfallrate von Hydrauliksystemen um 41 % reduziert, nachdem sie auf stahlumflochtene PTFE-Leitungen umgestiegen sind.

Auswahl von PTFE-Bremsleitungen für maximale thermische Beständigkeit

Beachten Sie folgende Merkmale:

- Zweilagige Geflechtausführung aus Edelstahl für Druckstabilität

- Temperaturklassifizierung entsprechend dem maximalen Betriebstemperaturbereich Ihres Fahrzeugs

- DOT/ISO 9001-Zertifizierung für Impulszyklus-Leistung

Vermeiden Sie preisgünstige PTFE-Bremsleitungen mit dünnen Innenschläuchen (<0,5 mm), da diese die Lebensdauer bei extremen Temperaturzyklen beeinträchtigen.

Flexibilität bei niedrigen Temperaturen und Haltbarkeit von Bremsleitungen bei Kälte

Herausforderungen der Hydraulikleitungsleistung in unter null liegenden Umgebungen

Wenn Bremsleitungen bei Temperaturen unter minus 40 Grad Fahrenheit arbeiten, treten ernsthafte Probleme auf, da die Materialien schnell abbauen. Laut NHTSA-Daten aus dem letzten Jahr gehen etwa drei Viertel aller hydraulischen Systemausfälle darauf zurück, dass die Leitungen bei Frosttemperaturen zu spröde werden. Je kälter es wird, desto schlechter wird die Situation für herkömmliche Gummiverbindungen, die zwischen 60 und möglicherweise sogar 70 Prozent ihrer normalen Flexibilität verlieren können. Dadurch ist es wahrscheinlicher, dass Risse entstehen und sich ausbreiten, wenn das Fahrzeug Kurven fährt oder über Unebenheiten in der Straße rollt. Die Kälte bewirkt noch etwas anderes: Sie verdickt die Flüssigkeit innerhalb dieser Systeme derart stark, dass der Druck bis auf 8.500 Pfund pro Quadratzoll ansteigen kann. Eine solche Belastung setzt die Leitungen stark unter Druck, wie den Vorgaben der SAE J1401 zufolge, die festlegen, wie gut sie Biegebeanspruchungen bei Minusgraden standhalten sollten.

Werkstoffkunde hinter dem Aufbau von kältebeständigen Bremsleitungen

Hochentwickelte Formulierungen kombinieren synthetische Kautschuke (HNBR/FKM) mit silikonmodifizierten Thermoplasten, um die Flexibilitätsgrenze von -65 °F beizubehalten. Mehrschichtige Designs beinhalten:

| Schicht | Funktion |

|---|---|

| Innen | PTFE-Auskleidung, beständig bis -328 °F |

| Mitte | Aramidfaser-Verstärkung für Druckstoßfestigkeit |

| Außen | UV-stabiles Elastomer zur Verhinderung von Ozonrissen |

Diese Konstruktion ermöglicht eine um 20 % bessere Erhaltung der Biegeradien im Vergleich zu herkömmlichen EPDM-Schläuchen bei Kältespeicherprüfungen (ISO 1817).

Einsatzleistung: Verstärkte Bremsleitungen im arktischen Flottenbetrieb

Arktische Logistikunternehmen berichten von 92 % weniger Schlauchausfällen bei Kälte nach dem Wechsel zu dreischichtigen PTFE/Aramid-Designs – ein 14-monatiger Test durch Transport Canada (2023) zeigte keine Rissbildung unter Betriebsbedingungen von -50 °F. Entscheidende Faktoren sind:

- Dynamische Druckwechselfestigkeit (über 4.000 Kaltimpulszyklen)

- Beständigkeit gegen Eisteilchenabrasion durch verzinkte Anschlüsse

- Vermeidung von kapillarer Kondensation durch hydrophobe Auskleidungen

Neue Entwicklungen bei kältebeständigen Schlauchmaterialien

Die aktuelle Forschung und Entwicklung konzentriert sich auf Graphen-verstärkte Polymere, die eine um 40 % bessere Wärmeleitfähigkeit aufweisen und somit eine schnellere Leistung beim Kaltstart ermöglichen. Hybride Fluorkohlenstoff-Verbundstoffe erreichen nun eine Flexibilität bis -94 °F, behalten dabei jedoch eine Temperaturbeständigkeit von bis zu 300 °F bei – eine Erweiterung des Betriebstemperaturbereichs um 33 % gegenüber älteren Materialien (SAE Paper 2024-28-0019).

PTFE- vs. Gummibremsschläuche: Leistungsvergleich unter extremen Bedingungen

Thermische Zyklierung und Ausfallstellen herkömmlicher Gummischläuche

Wenn Gummischläuche immer wieder durch Bremswärme belastet werden, beginnen sie zu verhärten und entwickeln jene winzigen Risse, die wir Mikrorisse nennen. Einige Tests in der Industrie haben ergeben, dass diese Schläuche nach etwa 200 thermischen Zyklen rund 37 % ihrer ursprünglichen Flexibilität verlieren. Die meisten gängigen Gummimaterialien beginnen sich bereits bei Temperaturen von etwa 250 Grad Fahrenheit (das sind etwa 121 Grad Celsius) abzubauen, was deutlich niedriger liegt als die Temperaturen, die bei anspruchsvollem Fahrverhalten auftreten können, wo sie auf bis zu 350 °F (bzw. 177 °C) ansteigen. Die Folgen sind für das System ziemlich ungünstig: Die Wärmeschäden führen dazu, dass sich die Innenschläuche schneller von ihren Lagen trennen – ein Phänomen, das Mechaniker immer wieder bei Lastkraftwagen und anderen schweren Fahrzeugen unter Belastung beobachten.

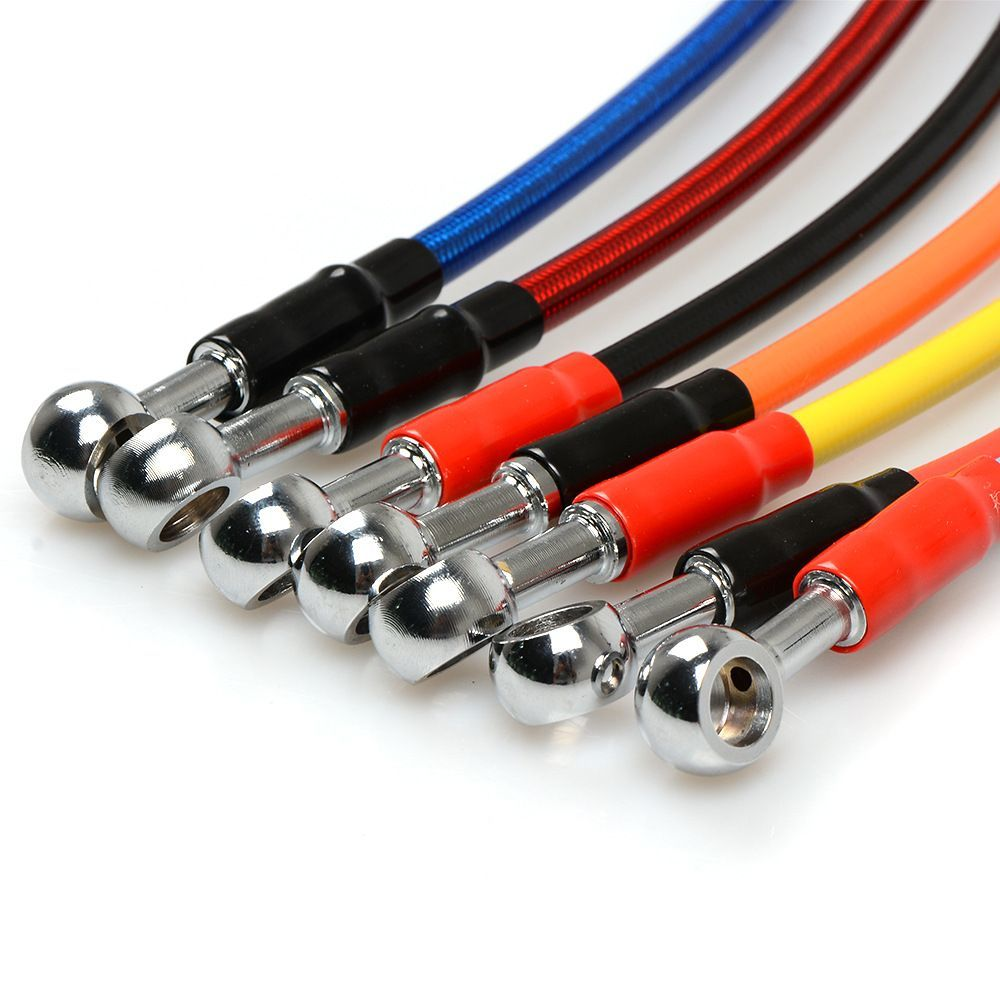

Konstruktive Unterschiede: Innenschicht, Geflechtslage und Gesamthaltbarkeit

PTFE-Schläuche haben die besondere Eigenschaft, dass sie aus einem Stück ohne Nähte hergestellt werden, wodurch keine Stellen entstehen, an denen Flüssigkeiten austreten können – im Gegensatz zu herkömmlichen Gummischläuchen mit mehreren Lagen. Was die Festigkeit angeht, bieten hochwertige Bremsleitungen, die mit Edelstahlgeflecht verstärkt sind, im Vergleich zu Standard-Gummischläuchen eine beeindruckende Leistung: Sie widerstehen etwa zwölfmal höherem Druck vor dem Platzen und behalten dabei nahezu perfekt ihre Form (ca. 98 %), selbst wenn die Temperaturen stark zwischen minus 40 Grad Fahrenheit und bis zu 400 Grad Fahrenheit schwanken. Diese Leistungsfähigkeit macht sie ideal für Anwendungen, bei denen Zuverlässigkeit oberste Priorität hat.

Langlebigkeit und Kostenanalyse: PTFE im Vergleich zu Gummi in kommerziellen Lkw-Flotten

Fahrzeugwartungsprotokolle zeigen, dass PTFE-Bremsleitungen im Durchschnitt alle 180.000 Meilen ausgetauscht werden müssen, während Gummileitungen bereits nach 60.000 Meilen erneuert werden müssen. Obwohl PTFE-Lösungen anfänglich 2,8-mal teurer sind, ergibt sich aufgrund der dreifachen Lebensdauer ein um 19 % niedrigerer Gesamtkosten pro Meile, wenn Ausfallzeiten und Kontaminationen mit Bremsflüssigkeit berücksichtigt werden.

Hybridlösungen: Kevlar- und Edelstahlverstärkungen in modernen Schläuchen

Neueste Entwicklungen kombinieren PTFE-Innenleitungen mit Aramid-Fasermänteln und erreichen so eine Berstdruckfestigkeit von 4.200 PSI, bei einem Gewicht, das 40 % geringer ist als bei rein metallischen Konstruktionen. Diese Hybridbauweisen beheben Probleme mit Versprödung bei Kälte durch gezielte Geflechtmuster, die Flexibilität bis zu -65 °F (-54 °C) bewahren.

Das Problem der Dehnung bei Standard-Gummi-Bremsleitungen

Herkömmliche Gummibremsschläuche neigen dazu, sich unter steigendem hydraulischem Druck auszudehnen, was zu einer verzögerten Pedalreaktion und insgesamt weniger präzisem Bremsverhalten führt. Fachleute bezeichnen dieses Phänomen als „Ballon-Effekt“ ("ballooning"). Dieser Effekt verstärkt sich nach mehreren harten Bremsungen bei hohen Temperaturen, da das Gummi sich ab etwa 300 Grad Fahrenheit zu zersetzen beginnt. Laut einer im vergangenen Jahr veröffentlichten Studie zur Leistung von Bremssystemen können nicht verstärkte Standard-Gummileitungen unter starker Belastung tatsächlich um etwa 5 bis 6 Prozent an Volumen zunehmen. Diese Ausdehnung führt auch zu längeren Bremswegen; Tests haben gezeigt, dass Fahrzeuge unter anspruchsvollen Fahrbedingungen ungefähr 12 % mehr Platz benötigen, um vollständig zum Stehen zu kommen.

Wie ein Geflecht aus Edelstahl die Druckreaktion und Haltbarkeit verbessert

Bei Ausdehnungsproblemen reduziert eine Edelstahleinwicklung die Ausdehnung um etwa 92 % im Vergleich zu reinen Gummiausführungen. Was bedeutet das praktisch? Der Druck wird viel schneller vom Bremspedal bis hin zum Bremssattel übertragen. Betrachtet man den Aufbau dieser Komponenten, so handelt es sich um ein zweilagiges System, das die hervorragende chemische Beständigkeit von PTFE mit der außergewöhnlichen Zugfestigkeit von Stahl verbindet. Aktuelle Tests an Fahrzeugteilen zeigten, dass diese Stahleinwicklungsleitungen Druckspitzen von etwa 18.000 psi standhalten können. Ein weiterer erwähnenswerter Vorteil: Diese spezielle Konstruktion sorgt dafür, dass die Funktion auch bei starken Temperaturschwankungen zwischen minus 40 Grad Fahrenheit und beeindruckenden 480 Grad Fahrenheit reibungslos bleibt. Eine solche Leistung ist sinnvoll für Fahrzeuge, die unter extremen Bedingungen eingesetzt werden, wo Zuverlässigkeit am wichtigsten ist.

Leistungsvalidierung: Rennfahrzeuge mit geflochtenen PTFE-Schläuchen

Rennmannschaften, die geflochtene PTFE-Schläuche verwenden, berichten:

- 37 % weniger Bremsflüssigkeitswechsel während des Rennens

- 14 % schnellere durchschnittliche Rundenzeiten aufgrund vorhersehbarer Dosierung

- Keine hitzebedingten Ausfälle bei 24-Stunden-Dauerläufen

Sind geflochtene Leitungen für im Alltag genutzte Fahrzeuge einen Aufpreis wert?

Obwohl sie hauptsächlich für den Motorsport konzipiert sind, profitieren Alltagsfahrzeuge von Edelstahl-Bremsleitungen durch:

- Verlängerte Wartungsintervalle (7–10 Jahre gegenüber 3–5 Jahren bei Gummileitungen)

- Verbesserte Bremsreaktion bei nassem Wetter

- Beständigkeit gegen Beschädigungen durch Streusalz

Die anfängliche 2,5-fache Kostenmehrbelastung gegenüber Gummileitungen steht im Einklang mit der langfristigen Zuverlässigkeit, insbesondere in Regionen mit extremen Temperaturschwankungen oder hohem Anhängerzug-Aufkommen.

Industriestandards und Prüfungen für die Leistung von Bremsleitungen bei extremen Temperaturen

Praxisnahe thermische Schockszenarien in Bremssystemen

Wenn stark gebremst wird, können Bremsleitungen Temperaturschwankungen von über 300 Grad Fahrenheit (ca. 149 Grad Celsius) aushalten, um dann bei extremen Kältebedingungen schnell abzukühlen. Solche extremen Temperaturwechsel führen bei minderwertigen Materialien oft zu mikroskopisch kleinen Rissen, was letztendlich dazu führt, dass der korrekte hydraulische Druck nicht mehr aufrechterhalten werden kann. Nehmen wir beispielsweise SAE J1401-zertifizierte Leitungen: Diese müssen etwa 500 Zyklen zwischen minus 40 Grad und 302 Grad Fahrenheit ohne Leckagen überstehen. Dieser Prüfstandard wurde eingeführt, nachdem Ingenieure untersucht hatten, warum so viele schwere Lastkraftwagen in steilen Bergregionen ausfielen, wo die Temperaturen zwischen Tag und Nacht stark schwanken.

Hochtemperatur-Impulsprüfung: Verfahren und Einhaltung (DOT, ISO)

DOT-konforme Bremsleitungen durchlaufen eine Berstdruckprüfung mit 4.000 PSI und Peitschversuche über 35 Stunden, die einen jahrzehntelangen Verschleiß innerhalb von drei Monaten simulieren. Hersteller kombinieren dies mit der Impulsprüfung nach ISO 6805 – 5.000 Druckwechsel bei 302 °F – zur Validierung der Materialstabilität. Leitungen, die diese Standards erfüllen, weisen eine volumetrische Ausdehnung von ±2 % unter Belastung auf, was entscheidend für die Bremspedalreaktionsfähigkeit beim Notbremsen ist.

Laborprüfung mehrschichtiger Hochleistungs-Bremsleitungen

Unabhängige Labore verwenden Kaltbiegeprüfungen bei -40 °F und Ozonbelastungstests über 160 Stunden, um mehrschichtige PTFE/Stahl-Leitungen zu bewerten. Aktuelle Studien zeigen, dass SAE J1401-konforme Konstruktionen dreimal mehr thermische Zyklen aushalten als einfache Gummileitungen und dabei 98,7 % hydraulische Effizienz beibehalten – ein entscheidender Faktor für verbesserte Sicherheit arktischer Fahrzeugflotten.

So überprüfen Sie die Eignung einer Bremsleitung für den Einsatz bei extremen Temperaturen

- Prüfen Sie die Kennzeichnungen : Achten Sie auf Gravuren wie SAE J1401, DOT oder ISO 6805 auf der Leitung und den Armaturen

- Überprüfen Sie die Prüfdaten : Hersteller müssen eine unabhängige Überprüfung der Berstdruckfestigkeit liefern (-65 °F bis 302 °F Bereich)

- Bauweise bewerten : Edelstahlgeflecht und PTFE-Auskleidungen deuten auf eine hohe Temperaturbeständigkeit hin

Gewerbliche Fuhrparks, die standardisierte Schläuche einsetzen, verzeichnen 67 % weniger bremsenbedingte Ausfälle bei kaltem Wetter (NHTSA 2022), was den Wert einer strengen Zertifizierung belegt.

Häufig gestellte Fragen

Warum wird PTFE gegenüber Gummi für Bremsleitungen bei hohen Temperaturen bevorzugt?

PTFE bietet überlegene chemische Stabilität und Wärmebeständigkeit und behält bis zu 500 Grad Fahrenheit seine strukturelle Integrität, während Gummi unter Hitze und Druck leichter abbaut.

Wie verhalten sich PTFE-Bremsleitungen in kalten Umgebungen?

PTFE-Bremsleitungen behalten insbesondere bei Verstärkung mit Schichten wie Aramidfaser auch bei Kälte ihre Flexibilität und verhindern Risse, wodurch sie sich gegenüber herkömmlichen Gummileitungen besser bewähren.

Sind Bremsleitungen mit Edelstahlgeflecht eine lohnende Investition für Fahrzeuge im Alltagseinsatz?

Ja, trotz höherer Anschaffungskosten bieten sie eine längere Nutzungsdauer, verbesserte Witterungsbeständigkeit und bessere Bremsleistung, was sie zu einer lohnenden Investition für Fahrzeuge macht, die extremen Bedingungen ausgesetzt sind.

Inhaltsverzeichnis

-

PTFE-Material: Die Grundlage der Temperaturbeständigkeit bei Bremsleitungen

- Wie beim Bremsen extreme Hitze entsteht und die Materialien der Leitungen belastet werden

- Warum PTFE bei hoher Hitze überzeugt: Chemische Stabilität und thermische Grenzen

- Praxisleistung: PTFE-Schläuche im Motorsport und in anspruchsvollen Anwendungen

- Auswahl von PTFE-Bremsleitungen für maximale thermische Beständigkeit

- Flexibilität bei niedrigen Temperaturen und Haltbarkeit von Bremsleitungen bei Kälte

-

PTFE- vs. Gummibremsschläuche: Leistungsvergleich unter extremen Bedingungen

- Thermische Zyklierung und Ausfallstellen herkömmlicher Gummischläuche

- Konstruktive Unterschiede: Innenschicht, Geflechtslage und Gesamthaltbarkeit

- Langlebigkeit und Kostenanalyse: PTFE im Vergleich zu Gummi in kommerziellen Lkw-Flotten

- Hybridlösungen: Kevlar- und Edelstahlverstärkungen in modernen Schläuchen

- Das Problem der Dehnung bei Standard-Gummi-Bremsleitungen

- Wie ein Geflecht aus Edelstahl die Druckreaktion und Haltbarkeit verbessert

- Leistungsvalidierung: Rennfahrzeuge mit geflochtenen PTFE-Schläuchen

- Sind geflochtene Leitungen für im Alltag genutzte Fahrzeuge einen Aufpreis wert?

- Industriestandards und Prüfungen für die Leistung von Bremsleitungen bei extremen Temperaturen

- Häufig gestellte Fragen